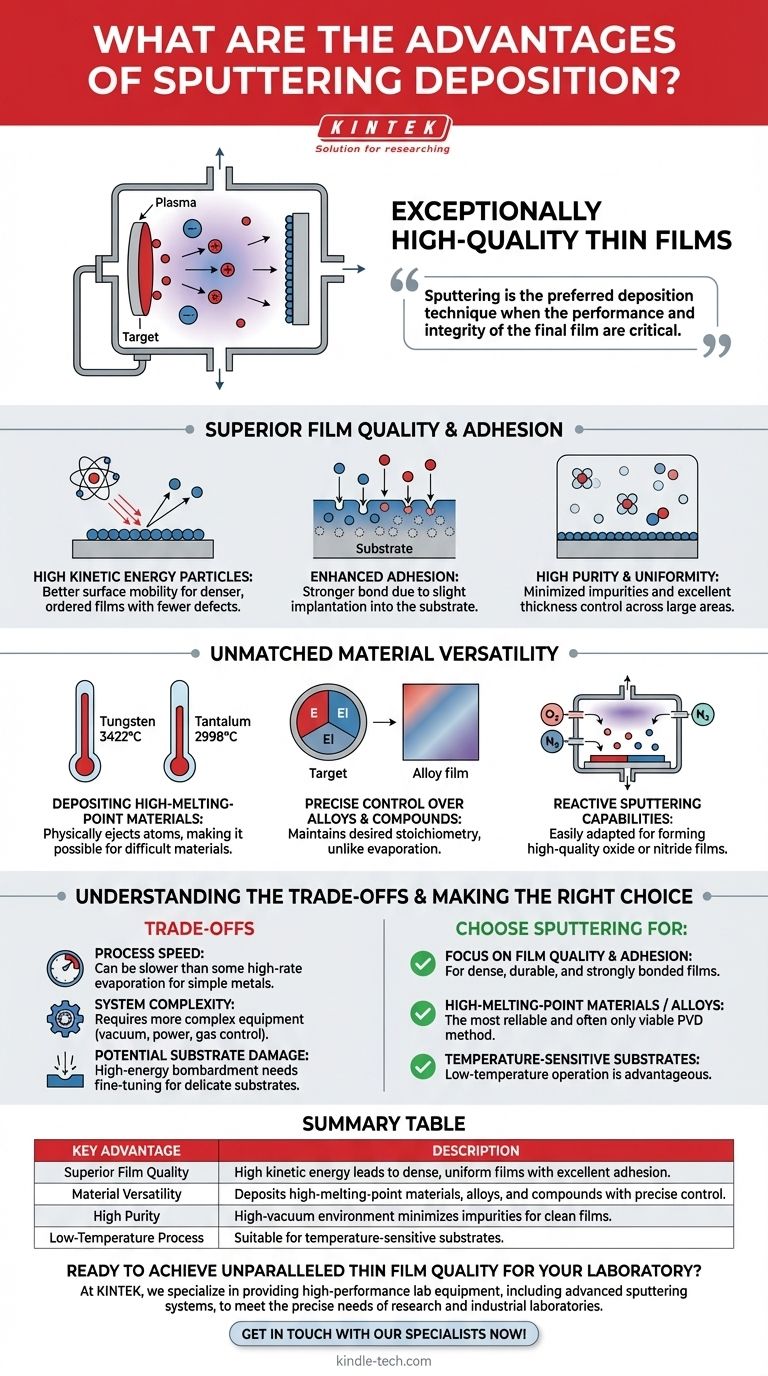

Il vantaggio principale del processo di sputtering è la sua capacità di produrre film sottili di qualità eccezionalmente elevata. Questo metodo sfrutta il bombardamento ionico ad alta energia per espellere atomi dal materiale sorgente, ottenendo film con adesione, densità e purezza superiori. Offre una notevole versatilità, essendo in grado di depositare materiali con punti di fusione molto elevati, leghe complesse e composti con un controllo preciso della composizione.

Lo sputtering è la tecnica di deposizione preferita quando le prestazioni e l'integrità del film finale sono fondamentali. Scambia la semplicità di altri metodi per un controllo senza pari sulle proprietà del materiale, rendendolo essenziale per applicazioni avanzate in ottica, elettronica e rivestimenti protettivi.

Qualità del Film e Adesione Superiori

La caratteristica distintiva dello sputtering è l'elevata energia cinetica delle particelle depositate. Questa differenza fondamentale rispetto ad altri metodi, come l'evaporazione termica, è la fonte dei suoi benefici più significativi.

L'Impatto dell'Alta Energia Cinetica

Nello sputtering, gli atomi vengono espulsi dal materiale target con forza significativa. Quando questi atomi arrivano al substrato, possiedono un'energia cinetica molto più elevata rispetto agli atomi che vengono semplicemente vaporizzati in un evaporatore.

Questa energia si traduce in una migliore mobilità superficiale, consentendo agli atomi di assestarsi in una struttura del film più densa e ordinata con meno difetti.

Adesione Migliorata

L'alta energia degli atomi "sputterati" crea un legame più forte con il substrato. Le particelle in arrivo possono impiantarsi leggermente nella superficie, formando un'interfaccia graduale che migliora drasticamente l'adesione del film rispetto alla deposizione più delicata derivante dall'evaporazione termica.

Elevata Purezza e Uniformità

Lo sputtering è un processo di deposizione fisica da vapore (PVD) condotto tipicamente in un ambiente ad alto vuoto. Ciò riduce al minimo l'incorporazione di impurità derivanti dai gas residui nel film.

Il processo consente inoltre un eccellente controllo dello spessore e dell'uniformità del film su ampie aree del substrato, il che è fondamentale per molte applicazioni industriali.

Versatilità dei Materiali Senza Pari

Lo sputtering non è limitato dalle proprietà termiche del materiale sorgente, aprendo una vasta gamma di possibilità impossibili con altre tecniche.

Deposizione di Materiali ad Alto Punto di Fusione

Poiché lo sputtering espelle fisicamente gli atomi anziché fondere la sorgente, può depositare facilmente materiali con punti di fusione estremamente elevati, come il tantalio (2998°C) o il tungsteno (3422°C). Evaporare questi materiali è spesso impraticabile o impossibile.

Controllo Preciso di Leghe e Composti

Lo sputtering eccelle nella deposizione di materiali complessi come le leghe. La composizione del film depositato è molto vicina alla composizione del target sorgente, garantendo il mantenimento della stechiometria desiderata. Questo è difficile da ottenere con l'evaporazione, dove elementi diversi possono evaporare a velocità diverse.

Capacità di Sputtering Reattivo

Il processo può essere facilmente adattato per la deposizione reattiva. Introducendo un gas reattivo, come ossigeno o azoto, nella camera, è possibile formare film di ossido o nitruro di alta qualità (ad esempio, nitruro di titanio per rivestimenti duri) direttamente sul substrato.

Comprendere i Compromessi

Sebbene potente, lo sputtering non è la soluzione universale per tutte le esigenze di deposizione. L'obiettività richiede di riconoscere i suoi limiti.

Velocità del Processo

Sebbene lo sputtering magnetronico moderno abbia aumentato significativamente i tassi di deposizione, alcuni processi di evaporazione termica ad alta velocità possono essere ancora più rapidi per depositare metalli semplici. La scelta dipende spesso dalla qualità del film richiesta rispetto alla produttività.

Complessità e Costo del Sistema

I sistemi di sputtering sono generalmente più complessi e costosi dei semplici evaporatori termici. Richiedono alimentatori ad alta tensione, sistemi di vuoto robusti e controllori di flusso di gas, il che può aumentare l'investimento iniziale e i costi di manutenzione.

Potenziale Danno al Substrato

Lo stesso bombardamento di particelle ad alta energia che migliora l'adesione può, se non controllato correttamente, causare danni a substrati estremamente delicati come alcuni polimeri o elettronica organica. La messa a punto dei parametri di processo è fondamentale per mitigare questo rischio.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo di deposizione corretto dipende interamente dai requisiti specifici del tuo progetto in termini di prestazioni del film, tipo di materiale e sensibilità del substrato.

- Se la tua priorità principale è la qualità del film e l'adesione: Lo sputtering è la scelta definitiva per creare film densi, durevoli e fortemente legati per applicazioni esigenti.

- Se stai lavorando con materiali ad alto punto di fusione o leghe complesse: Lo sputtering è il metodo PVD più affidabile — e spesso l'unico — disponibile.

- Se la tua priorità principale è la deposizione su substrati sensibili alla temperatura: Il funzionamento a bassa temperatura dello sputtering gli conferisce un vantaggio significativo rispetto ai metodi ad alta temperatura come la deposizione chimica da vapore (CVD).

- Se la tua priorità principale è la massima semplicità e basso costo per metalli di base: L'evaporazione termica può essere un'alternativa più semplice ed economica da considerare.

In definitiva, scegliere lo sputtering è un investimento in qualità, controllo e flessibilità dei materiali.

Tabella Riassuntiva:

| Vantaggio Chiave | Descrizione |

|---|---|

| Qualità del Film Superiore | L'alta energia cinetica porta a film densi e uniformi con eccellente adesione e meno difetti. |

| Versatilità dei Materiali | Deposita materiali ad alto punto di fusione (es. Tungsteno), leghe e composti con controllo preciso. |

| Elevata Purezza | L'ambiente ad alto vuoto minimizza le impurità, garantendo film puliti e ad alte prestazioni. |

| Processo a Bassa Temperatura | Adatto per substrati sensibili alla temperatura, a differenza dei metodi ad alta temperatura come il CVD. |

Pronto a ottenere una qualità di film sottile senza pari per il tuo laboratorio?

Il processo di sputtering è essenziale per applicazioni avanzate in ottica, elettronica e rivestimenti protettivi dove l'integrità del film è fondamentale. In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di sputtering avanzati, per soddisfare le esigenze precise dei laboratori di ricerca e industriali.

I nostri esperti possono aiutarti a selezionare il sistema ideale per depositare qualsiasi cosa, dai metalli semplici alle leghe complesse, con adesione e purezza superiori. Contattaci oggi stesso per discutere i requisiti del tuo progetto e scoprire come le soluzioni KINTEK possono migliorare le tue capacità di ricerca e produzione.

Mettiti in contatto con i nostri specialisti ora!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità