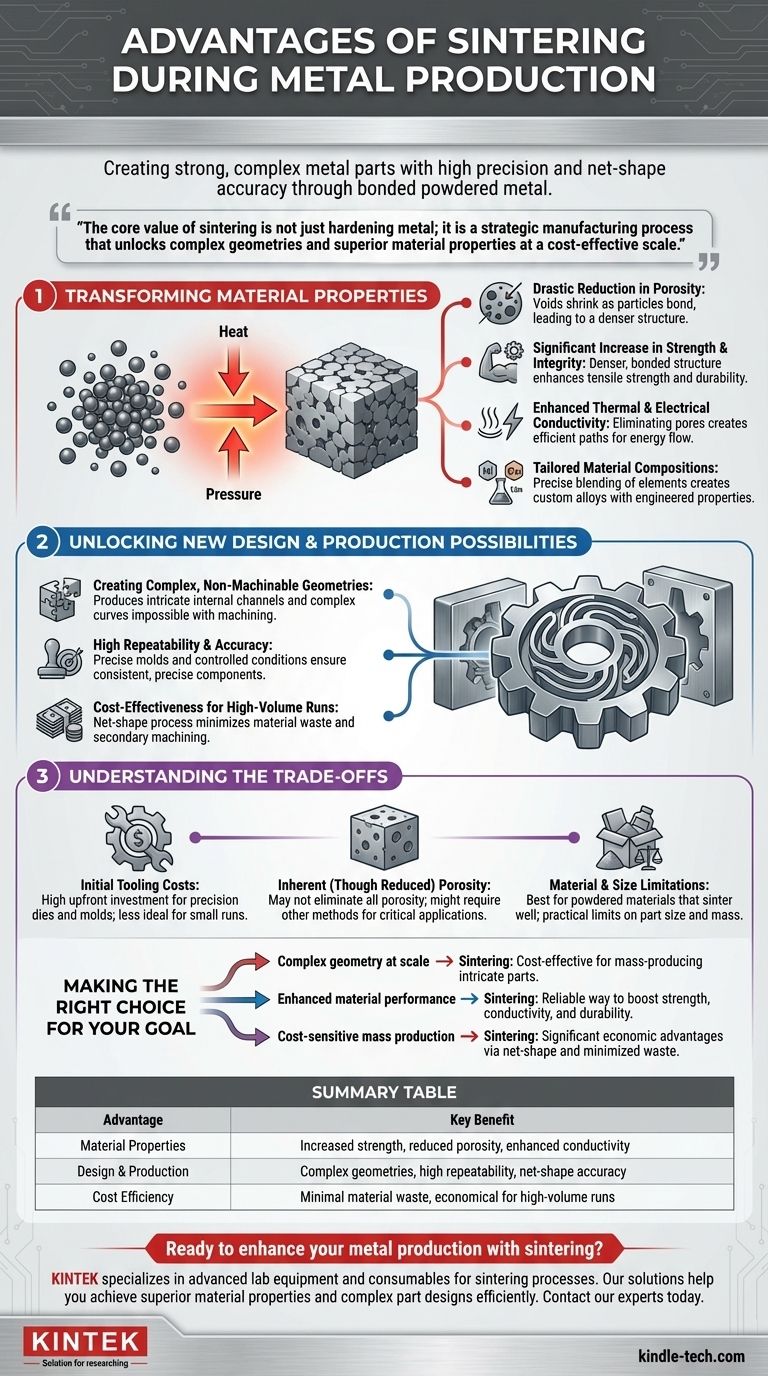

Il vantaggio principale della sinterizzazione è la sua capacità di creare pezzi metallici resistenti e complessi con elevata precisione e accuratezza di forma finale. Applicando calore al di sotto del punto di fusione del materiale, questo processo lega le particelle di polvere metallica in una massa solida e densa. Ciò migliora fondamentalmente le proprietà del materiale come la resistenza e la conduttività, consentendo al contempo la produzione in serie di design intricati che sarebbero difficili o impossibili da ottenere con metodi tradizionali.

Il valore fondamentale della sinterizzazione non è solo indurire il metallo; è un processo di produzione strategico che sblocca geometrie complesse e proprietà dei materiali superiori su scala economicamente vantaggiosa, superando spesso le capacità della fusione o della forgiatura.

Come la Sinterizzazione Trasforma Fondamentalmente le Proprietà dei Materiali

La sinterizzazione è un processo trasformativo che riprogetta la struttura interna di un materiale. L'obiettivo principale è prendere una polvere compattata e trasformarla in un componente solido e ad alte prestazioni.

Drastica Riduzione della Porosità

Il cambiamento più critico durante la sinterizzazione è la riduzione dei vuoti, o pori, tra le particelle di polvere iniziali. Man mano che le particelle si legano e formano "colli di sinterizzazione", questi spazi vuoti si restringono significativamente.

Questa densificazione è la causa principale di quasi tutti gli altri miglioramenti delle proprietà.

Aumento Significativo di Resistenza e Integrità

Un pezzo meno poroso è intrinsecamente più resistente. Creando una struttura solida e legata, la sinterizzazione aumenta drasticamente la resistenza alla trazione e la durabilità complessiva del materiale.

Ciò consente ai pezzi sinterizzati di sopportare sollecitazioni meccaniche maggiori in applicazioni esigenti.

Conduttività Termica ed Elettrica Migliorata

I pori agiscono come isolanti, ostacolando il flusso di calore e di elettricità. Eliminando questi vuoti, la sinterizzazione crea un percorso più diretto ed efficiente per il trasferimento di energia.

Ciò si traduce in pezzi finiti con conduttività termica ed elettrica superiore rispetto al loro stato pre-sinterizzato.

Composizioni Materiali Su Misura

La sinterizzazione consente la miscelazione precisa di diversi elementi in forma di polvere, come nichel, rame o grafite. Durante il riscaldamento, questi elementi si diffondono, creando leghe personalizzate con proprietà specificamente ingegnerizzate che sarebbero difficili da ottenere tramite fusione.

Sbloccare Nuove Possibilità nella Progettazione e Produzione

Oltre a migliorare il materiale stesso, la sinterizzazione offre vantaggi significativi dal punto di vista della produzione, consentendo nuovi livelli di libertà di progettazione ed efficienza produttiva.

Creazione di Geometrie Complesse e Non Lavorabili

Questo è un vantaggio chiave rispetto alla produzione tradizionale. La sinterizzazione può produrre pezzi con canali interni intricati, curve complesse e altre caratteristiche che sono proibitivamente costose o fisicamente impossibili da creare con la lavorazione meccanica.

Elevata Ripetibilità e Precisione

Il processo utilizza stampi precisi e condizioni rigorosamente controllate, dando vita a componenti notevolmente coerenti da un pezzo all'altro.

Questo alto grado di ripetibilità è essenziale per la produzione di massa in cui sono richieste tolleranze ristrette.

Efficienza dei Costi per Lotti ad Alto Volume

La sinterizzazione è un processo "a forma netta" o "quasi a forma netta", il che significa che il pezzo esce dallo stampo molto vicino alle sue dimensioni finali.

Ciò riduce al minimo gli sprechi di materiale e la necessità di costosi passaggi di finitura secondaria o lavorazione meccanica, rendendolo altamente economico per grandi volumi di produzione.

Comprendere i Compromessi

Nessun processo è perfetto e scegliere la sinterizzazione richiede la comprensione dei suoi limiti. Essere consapevoli di questi fattori assicura che venga applicata ai problemi giusti.

Costi Iniziali degli Utensili

La creazione degli stampi e delle matrici ad alta precisione richiesti per la compattazione iniziale della polvere può rappresentare un investimento iniziale significativo.

Ciò rende la sinterizzazione meno conveniente per lotti di produzione molto piccoli o prototipi unici.

Porosità Inerente (Sebbene Ridotta)

Sebbene la sinterizzazione riduca drasticamente la porosità, potrebbe non eliminarla completamente.

Per applicazioni critiche che richiedono una densità assoluta del 100%, come quelle nei sistemi ad alta pressione o sottovuoto, potrebbero essere necessari altri metodi come la forgiatura.

Limitazioni di Materiale e Dimensioni

Il processo è più adatto per materiali disponibili in forma di polvere che sinterizzano bene. Inoltre, esistono limiti pratici sulla dimensione e sulla massa complessiva dei pezzi che possono essere sinterizzati in modo efficace e uniforme.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un processo di produzione dipende interamente dalle priorità specifiche del tuo progetto. La sinterizzazione eccelle in diverse aree chiave.

- Se la tua priorità principale è la geometria complessa su scala: La sinterizzazione è spesso il metodo più economico per la produzione in serie di pezzi intricati difficili da lavorare meccanicamente.

- Se la tua priorità principale è il miglioramento delle prestazioni del materiale: La sinterizzazione fornisce un modo affidabile per aumentare la resistenza, la conduttività e la durabilità creando una struttura del materiale più densa e unificata.

- Se la tua priorità principale è la produzione di massa sensibile ai costi: La capacità della sinterizzazione di produrre pezzi a forma netta riduce al minimo gli sprechi e le lavorazioni secondarie, offrendo vantaggi economici significativi per grandi volumi.

In definitiva, scegliere la sinterizzazione è una decisione strategica per ottenere libertà di progettazione e integrità del materiale all'interno di un quadro di produzione altamente ripetibile ed economico.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Proprietà dei Materiali | Aumento della resistenza, riduzione della porosità, conduttività termica/elettrica migliorata |

| Progettazione e Produzione | Geometrie complesse, elevata ripetibilità, accuratezza della forma finale |

| Efficienza dei Costi | Minimo spreco di materiale, economico per lotti ad alto volume |

Pronto a migliorare la tua produzione di metalli con la sinterizzazione? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per i processi di sinterizzazione. Le nostre soluzioni ti aiutano a ottenere proprietà dei materiali superiori e design di pezzi complessi in modo efficiente. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze di sinterizzazione del tuo laboratorio e portare avanti la tua produzione.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto? Raggiungere il 98,9% di densità in ceramiche laminate Al2O3-TiC

- Quali sono i vantaggi di un forno a pressatura a caldo sottovuoto? Ottenere ceramiche NTC ad alta densità con stabilità superiore.

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Densità superiore per Fe3Al nanocristallino

- Quale ruolo svolge un forno di sinterizzazione a pressatura a caldo sottovuoto per il nano-rame? Ottieni la massima densificazione oggi stesso