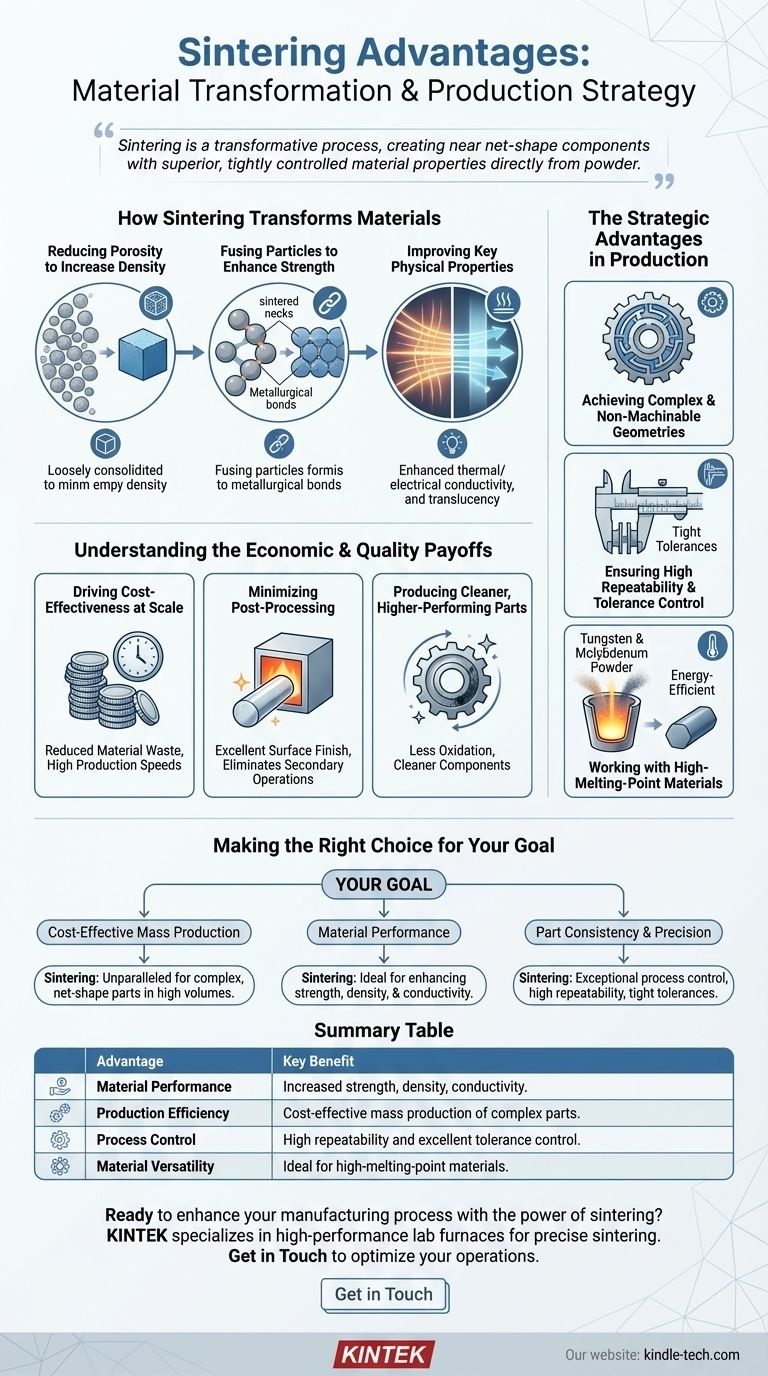

I vantaggi principali della sinterizzazione sono la sua capacità di migliorare fondamentalmente le proprietà fisiche di un materiale, consentendo al contempo la produzione economica e ad alto volume di pezzi complessi. Il processo trasforma materiali in polvere in una massa solida e coerente, aumentando significativamente la resistenza, la densità e la conduttività. Ciò lo rende una valida alternativa alla fusione o alla lavorazione meccanica tradizionali per una vasta gamma di applicazioni.

La sinterizzazione non è solo una tecnica di fabbricazione; è un processo trasformativo. Il suo valore fondamentale risiede nella creazione di componenti quasi a misura finale con proprietà dei materiali superiori e strettamente controllate direttamente dalla polvere, aggirando spesso le complessità e i limiti della fusione o della produzione sottrattiva.

Come la sinterizzazione trasforma fondamentalmente i materiali

La vera potenza della sinterizzazione inizia a livello microscopico. Applicando calore al di sotto del punto di fusione del materiale, riorganizza fondamentalmente la struttura particellare per creare un prodotto finale più resistente e denso.

Riduzione della porosità per aumentare la densità

La sinterizzazione riduce sistematicamente gli spazi vuoti, o porosità, tra le particelle di polvere iniziali.

Questo consolidamento è il motore principale per migliorare quasi tutte le altre proprietà del materiale, dalla resistenza alla conduttività termica.

Fusione delle particelle per migliorare la resistenza

Il processo incoraggia la formazione di forti legami metallurgici, o "colli di sinterizzazione", tra le particelle adiacenti.

Questa diffusione atomica fonde la polvere in un pezzo solido e coeso, aumentandone drasticamente la resistenza complessiva, l'integrità e la durabilità rispetto alla polvere inizialmente compressa.

Miglioramento delle proprietà fisiche chiave

Creando un materiale più unificato e denso, la sinterizzazione ne migliora significativamente le caratteristiche prestazionali.

Ciò include una maggiore conduttività termica ed elettrica, nonché una migliore traslucenza in alcuni materiali ceramici, rendendola preziosa per le applicazioni tecniche.

I vantaggi strategici nella produzione

Oltre a migliorare il materiale stesso, la sinterizzazione offre vantaggi strategici significativi sul piano produttivo, consentendo risultati difficili o impossibili con altri metodi.

Ottenere geometrie complesse e non lavorabili

La sinterizzazione eccelle nella produzione di pezzi con forme altamente complesse e caratteristiche interne intricate.

Poiché la forma iniziale è data dalla pressatura della polvere in uno stampo, consente la produzione di massa di geometrie che sarebbero proibitivamente costose o fisicamente impossibili da creare tramite lavorazione meccanica.

Garantire elevata ripetibilità e controllo delle tolleranze

Il processo è altamente ripetibile, garantendo una consistenza eccezionale da un pezzo all'altro.

Ciò consente un eccellente controllo delle tolleranze su grandi lotti di produzione, assicurando che ogni componente soddisfi specifiche di progettazione precise con variazioni minime.

Lavorare con materiali ad alto punto di fusione

La sinterizzazione è eccezionalmente utile per materiali con punti di fusione estremamente elevati, come tungsteno o molibdeno.

Consente di formare questi materiali in pezzi solidi e densi senza dover raggiungere le temperature estreme richieste per la fusione, rendendo il processo più efficiente dal punto di vista energetico e controllabile.

Comprendere i benefici economici e qualitativi

I vantaggi della sinterizzazione si estendono direttamente alla qualità del pezzo finale e all'efficienza del processo di produzione, con conseguenti chiari vantaggi economici.

Promuovere l'efficacia dei costi su scala

La capacità di produrre pezzi quasi a misura finale riduce drasticamente gli sprechi di materiale rispetto ai metodi sottrattivi come la lavorazione meccanica.

Questa efficienza, unita alle elevate velocità di produzione, rende la sinterizzazione una soluzione estremamente economica per la produzione da medio ad alto volume.

Ridurre al minimo la post-lavorazione

I pezzi sinterizzati spesso escono dal forno con un eccellente finitura superficiale.

Ciò elimina frequentemente la necessità di operazioni di finitura secondarie, risparmiando tempo e denaro nel ciclo di produzione.

Produrre pezzi più puliti e performanti

Rispetto ad altre tecniche di lavorazione dei metalli ad alta temperatura, la sinterizzazione produce meno fuliggine e ossidazione.

Il processo aiuta anche a rimuovere i lubrificanti residui e le impurità superficiali dalla fase iniziale di compattazione, risultando in componenti più puliti, brillanti e performanti.

Fare la scelta giusta per il tuo obiettivo

Per determinare se la sinterizzazione è il percorso ottimale, considera il motore principale del tuo progetto.

- Se la tua priorità principale è la produzione di massa economicamente vantaggiosa: La sinterizzazione è impareggiabile per creare pezzi complessi, a misura finale in grandi volumi con sprechi di materiale minimi.

- Se la tua priorità principale sono le prestazioni del materiale: Il processo è ideale per migliorare proprietà come resistenza, densità e conduttività, specialmente in materiali difficili da fondere o lavorare.

- Se la tua priorità principale è la consistenza e la precisione del pezzo: La sinterizzazione offre un controllo di processo eccezionale, producendo pezzi altamente ripetibili con tolleranze ristrette direttamente dallo stampo.

In definitiva, la sinterizzazione fornisce un metodo sofisticato per ingegnerizzare sia la forma di un pezzo sia la natura stessa della sua composizione materiale.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Prestazioni del materiale | Maggiore resistenza, densità e conduttività termica/elettrica. |

| Efficienza produttiva | Produzione di massa economica di pezzi complessi, quasi a misura finale. |

| Controllo del processo | Elevata ripetibilità ed eccellente controllo delle tolleranze. |

| Versatilità dei materiali | Ideale per materiali ad alto punto di fusione come tungsteno e molibdeno. |

Pronto a migliorare il tuo processo produttivo con la potenza della sinterizzazione?

KINTEK è specializzata nel fornire forni da laboratorio e attrezzature ad alte prestazioni essenziali per processi di sinterizzazione precisi. Sia che tu stia sviluppando nuovi materiali o aumentando la produzione, le nostre soluzioni offrono il riscaldamento costante e controllato richiesto per ottenere densità, resistenza e geometrie complesse superiori dei pezzi.

Contattaci oggi utilizzando il modulo sottostante per discutere come la nostra esperienza può aiutarti a ottimizzare le tue operazioni di sinterizzazione per una migliore qualità ed efficienza.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

Domande frequenti

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto? Raggiungere il 98,9% di densità in ceramiche laminate Al2O3-TiC

- Quali sono i vantaggi di un forno a pressatura a caldo sottovuoto? Ottenere ceramiche NTC ad alta densità con stabilità superiore.

- Quali condizioni fornisce una pressa a caldo sottovuoto per la sinterizzazione di Al2O3/ZrO2? Raggiunge 1550°C e 30 MPa di densificazione

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022