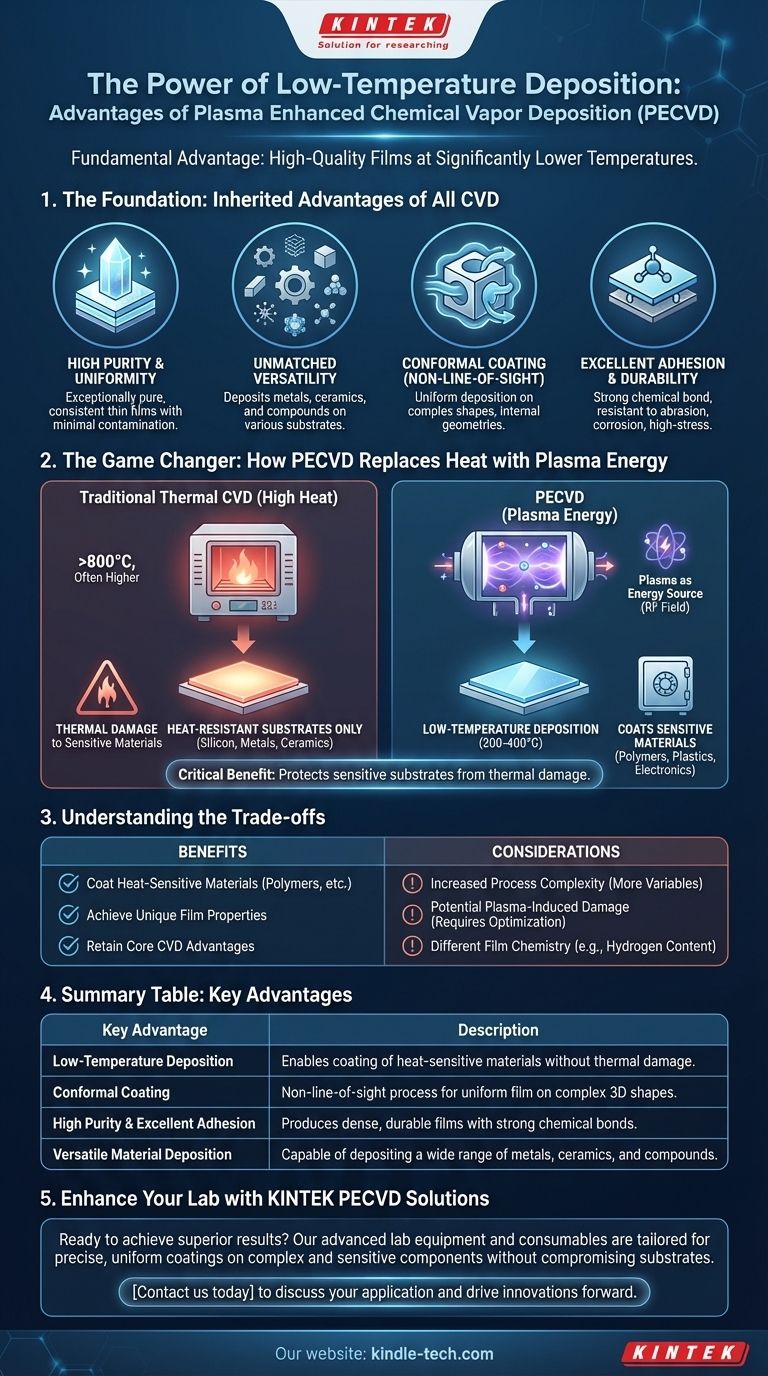

Il vantaggio fondamentale della deposizione chimica da fase vapore potenziata al plasma (PECVD) è la sua capacità di depositare film uniformi e di alta qualità a temperature significativamente più basse rispetto alla deposizione chimica da fase vapore (CVD) convenzionale. Utilizzando un plasma ricco di energia per avviare le reazioni chimiche anziché un calore elevato, il PECVD può rivestire materiali che altrimenti si scioglierebbero, si deformerebbero o verrebbero distrutti dai processi termici tradizionali.

Il PECVD offre i vantaggi principali del CVD convenzionale, come l'elevata purezza e la capacità di rivestire forme complesse, superando al contempo la sua più grande limitazione: la necessità di calore estremo. Questa differenza cruciale lo rende la soluzione ideale per depositare film su substrati sensibili alla temperatura.

Le Basi: Comprendere i Vantaggi Generali del CVD

Per apprezzare ciò che rende il PECVD unico, dobbiamo prima comprendere i potenti benefici inerenti a tutti i processi CVD. Il PECVD eredita l'intero set di funzionalità.

Elevata Purezza e Uniformità

I processi CVD eccellono nella creazione di film sottili eccezionalmente puri, densi e uniformi. I precursori in fase gassosa possono essere raffinati a livelli di purezza molto elevati, risultando in rivestimenti con contaminazione minima e spessore costante su tutto il substrato.

Versatilità Ineguagliabile

Poiché il processo è guidato da reazioni chimiche, il CVD è incredibilmente versatile. Può essere utilizzato per depositare una vasta gamma di materiali, inclusi metalli, ceramiche e composti specializzati, su una gamma altrettanto ampia di substrati.

Rivestimento Conforme su Forme Complesse

Il CVD è un processo non a vista. I gas precursori fluiscono e si diffondono attorno all'oggetto target, consentendo alla deposizione di avvenire uniformemente su tutte le superfici, comprese geometrie intricate, complesse e interne che sono impossibili da rivestire con metodi a vista come lo sputtering.

Eccellente Adesione e Durabilità

I film depositati formano un forte legame chimico con il substrato, risultando in rivestimenti durevoli con eccellente adesione. Questi strati possono essere progettati per essere altamente resistenti all'abrasione, alla corrosione e agli ambienti ad alto stress.

Il Principale Fattore Differenziante: Come il Plasma Cambia il Gioco

Sebbene il CVD convenzionale sia potente, la sua dipendenza dal calore crea una barriera significativa. Il PECVD risolve direttamente questo problema.

Il Problema del Calore Elevato

Il CVD termico tradizionale richiede temperature estremamente elevate, spesso molte centinaia o addirittura migliaia di gradi Celsius, per fornire energia sufficiente a scomporre i gas precursori e guidare le reazioni chimiche desiderate. Ciò limita il suo utilizzo a substrati robusti e resistenti al calore come wafer di silicio, metalli e ceramiche.

Il Plasma come Fonte di Energia

Il PECVD sostituisce l'energia termica con l'energia elettrica. Un campo elettromagnetico (tipicamente a radiofrequenza, o RF) viene applicato ai gas precursori, strappando elettroni dai loro atomi e creando un plasma, un gas ionizzato e altamente reattivo.

Il Beneficio Critico: Deposizione a Bassa Temperatura

Questo plasma è ricco di elettroni ad alta energia che collidono con le molecole del gas precursore. Queste collisioni forniscono l'energia necessaria per rompere i legami chimici e avviare la reazione di deposizione, il tutto mentre il substrato stesso rimane a una temperatura molto più bassa (ad esempio, 200-400°C invece di >800°C). Ciò protegge i substrati sensibili come polimeri, plastiche e componenti elettronici complessi da danni termici.

Comprendere i Compromessi

Sebbene potente, il PECVD introduce una propria serie di considerazioni che differiscono dai metodi termici più semplici.

Aumento della Complessità del Processo

L'aggiunta di un sistema al plasma introduce più variabili che devono essere controllate con precisione. Fattori come la potenza RF, la pressione, i tassi di flusso del gas e la geometria della camera influenzano tutti le proprietà finali del film, richiedendo apparecchiature e controllo di processo più sofisticati.

Potenziale Danno Indotto dal Plasma

Sebbene il PECVD eviti i danni termici, gli ioni ad alta energia all'interno del plasma possono talvolta bombardare fisicamente e danneggiare la superficie del substrato o il film in crescita se il processo non è attentamente ottimizzato.

Diversa Chimica del Film

I film depositati tramite PECVD possono avere composizioni chimiche e profili di stress interni diversi rispetto a quelli cresciuti con CVD termico ad alta temperatura. Ad esempio, i film di nitruro di silicio da PECVD spesso contengono quantità significative di idrogeno, che possono influenzare le loro proprietà ottiche ed elettriche.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del metodo di deposizione giusto dipende interamente dal tuo substrato e dal risultato desiderato.

- Se il tuo obiettivo principale è rivestire substrati resistenti al calore come metalli o ceramiche: Il CVD termico tradizionale può offrire un processo più semplice e consolidato senza le complessità della generazione di plasma.

- Se il tuo obiettivo principale è depositare film su materiali sensibili alla temperatura: Il PECVD è la scelta definitiva, poiché è specificamente progettato per prevenire danni termici a substrati come polimeri, plastiche o circuiti integrati completamente assemblati.

- Se il tuo obiettivo principale è ottenere proprietà uniche del film: La chimica di reazione distintiva, guidata dal plasma, del PECVD può produrre film con composizioni e caratteristiche difficili o impossibili da ottenere con metodi puramente termici.

In definitiva, il PECVD estende la potenza della deposizione chimica da fase vapore a una nuova classe di materiali, consentendo applicazioni avanzate precedentemente limitate dai vincoli termici.

Tabella Riepilogativa:

| Vantaggio Chiave | Descrizione |

|---|---|

| Deposizione a Bassa Temperatura | Consente il rivestimento di materiali sensibili al calore (es. polimeri, plastiche) senza danni termici. |

| Rivestimento Conforme | Il processo non a vista garantisce una deposizione uniforme del film su forme 3D complesse. |

| Elevata Purezza e Eccellente Adesione | Produce film densi e durevoli con forti legami chimici al substrato. |

| Deposizione Versatile di Materiali | Capace di depositare un'ampia gamma di metalli, ceramiche e composti specializzati. |

Pronto a migliorare le capacità del tuo laboratorio con la Deposizione Chimica da Fase Vapore Potenziata al Plasma?

KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo avanzati per laboratorio, su misura per le tue esigenze di ricerca e produzione. Che tu stia lavorando con polimeri sensibili alla temperatura o richieda rivestimenti precisi e uniformi su componenti complessi, le nostre soluzioni PECVD possono aiutarti a ottenere risultati superiori senza compromettere i tuoi substrati.

Contattaci oggi per discutere come la nostra esperienza può supportare la tua specifica applicazione e portare avanti le tue innovazioni.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse