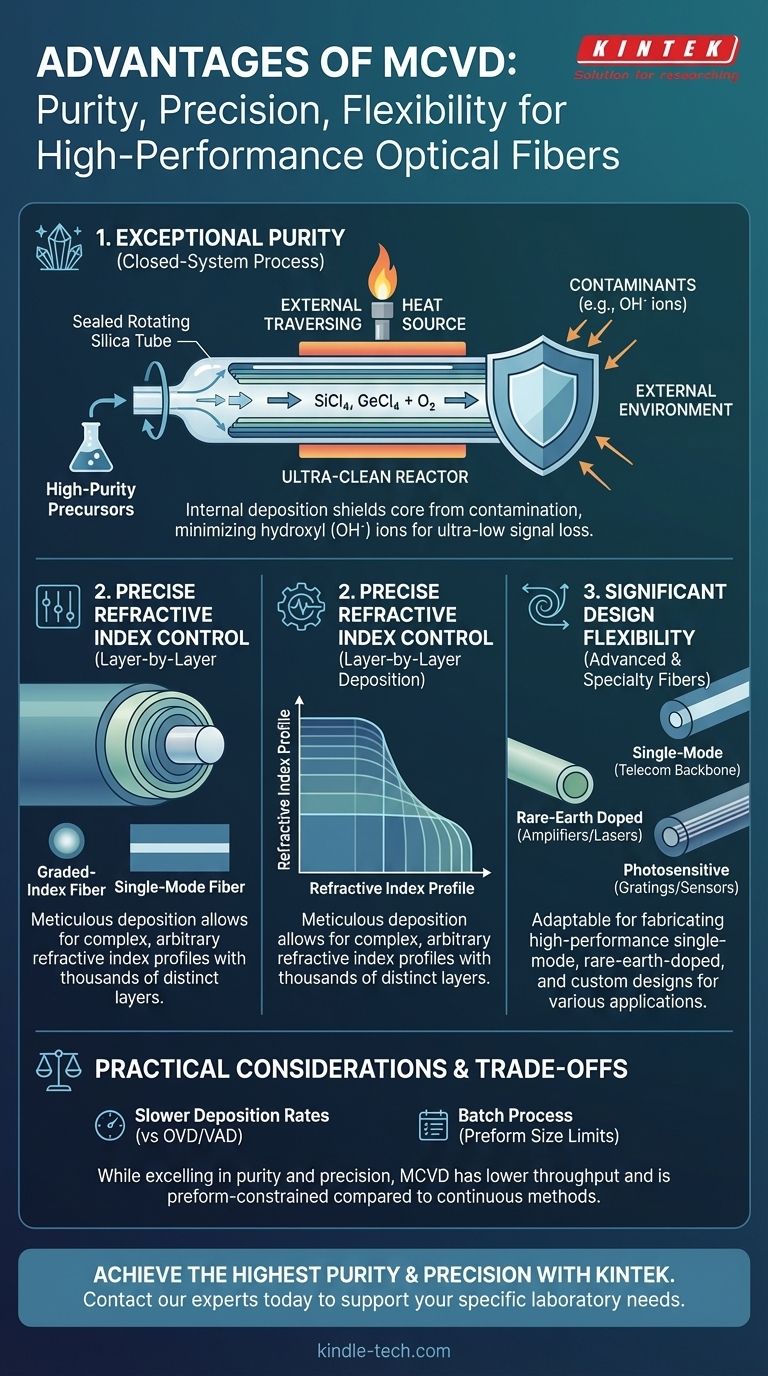

I principali vantaggi della deposizione chimica da vapore modificata (MCVD) sono l'eccezionale purezza del vetro risultante, il controllo preciso del profilo dell'indice di rifrazione e una significativa flessibilità nella progettazione delle fibre. Ciò si ottiene utilizzando un processo a sistema chiuso in cui la deposizione avviene all'interno di un tubo di silice rotante, proteggendo i materiali del nucleo dalla contaminazione esterna e consentendo una meticolosa costruzione strato per strato.

La forza principale dell'MCVD risiede nel suo approccio "dall'interno verso l'esterno". Trattando il tubo substrato come un reattore autonomo e ultra-pulito, esso fornisce il vetro della massima purezza e il controllo del profilo più preciso, rendendolo il processo di riferimento per le fibre ottiche ad alte prestazioni e speciali.

Il Principio Fondamentale: Un Reattore Interno Senza Contaminazione

Il design fondamentale del processo MCVD è la fonte dei suoi vantaggi più significativi. È un metodo di deposizione interna, che lo distingue da altre tecniche di fabbricazione comuni.

Come Funziona

Nell'MCVD, precursori in fase vapore ad alta purezza, come il tetracloruro di silicio (SiCl₄) e il tetracloruro di germanio (GeCl₄), vengono introdotti con ossigeno in un tubo substrato di silice rotante ad alta purezza. Una fonte di calore esterna trasversale (come una torcia ossidrica) riscalda l'esterno del tubo, causando la reazione dei precursori chimici e la deposizione di un sottile strato di "fuliggine" di silice drogata sulla parete interna.

Eliminazione dei Contaminanti Esterni

Poiché l'intera reazione avviene all'interno del tubo sigillato, il processo è protetto dall'ambiente circostante. Ciò riduce drasticamente l'incorporazione di contaminanti, in particolare gli ioni idrossile (OH⁻) dal vapore acqueo, che sono una causa primaria di attenuazione del segnale (perdita) nelle fibre ottiche.

Garantire la Purezza del Materiale

Il processo utilizza precursori di alogenuri metallici vaporizzati che possono essere distillati a livelli di purezza estremamente elevati. Ciò garantisce che le impurità di metalli di transizione, un'altra fonte di assorbimento del segnale, siano praticamente inesistenti nel vetro depositato finale, portando a fibre con perdite eccezionalmente basse.

Controllo Ineguagliabile sulle Proprietà della Fibra

Il processo di deposizione strato per strato dell'MCVD fornisce un livello di controllo difficile da raggiungere con altri metodi. Ciò si traduce direttamente in prestazioni superiori e flessibilità di progettazione.

Profilazione Precisa dell'Indice di Rifrazione

L'indice di rifrazione di ogni strato depositato è determinato dalla concentrazione di droganti (come il Germanio) miscelati nel flusso di gas. Variando con precisione la miscela di gas per ogni passaggio della fonte di calore, gli ingegneri possono costruire profili di indice di rifrazione complessi e arbitrari con centinaia o migliaia di strati distinti. Questo controllo è fondamentale per creare fibre a indice graduale avanzate che minimizzano la dispersione modale.

Fibre Monomodali ad Alte Prestazioni

La capacità di creare vetro eccezionalmente puro con un profilo di indice perfettamente controllato rende l'MCVD lo standard per la produzione di fibre monomodali ad alte prestazioni. Queste sono le fibre che costituiscono la spina dorsale delle telecomunicazioni a lunga distanza e dei sistemi di cavi sottomarini, dove minimizzare la perdita e la dispersione del segnale è di primaria importanza.

Flessibilità per Fibre Speciali

Lo stesso controllo di processo rende l'MCVD altamente adattabile per la fabbricazione di fibre speciali. Introducendo diversi precursori, è possibile creare fibre drogate con terre rare per amplificatori e laser (es. drogate con Erbio), fibre fotosensibili per reticoli e altri design personalizzati per applicazioni di rilevamento e ricerca.

Comprendere i Compromessi

Nessun processo è perfetto. Sebbene l'MCVD eccella in purezza e precisione, presenta limitazioni pratiche che è importante comprendere.

Tassi di Deposizione Più Lenti

Rispetto ai metodi di deposizione esterna come OVD (Outside Vapor Deposition) e VAD (Vapor Axial Deposition), l'MCVD ha generalmente un tasso di deposizione inferiore. Il processo è intrinsecamente limitato dal trasferimento di calore attraverso la parete del tubo substrato.

Processo a Lotti e Resa

L'MCVD è un processo a lotti. Ogni preforma viene realizzata una alla volta da un singolo tubo. Ciò può limitare la resa di produzione rispetto a metodi più continui o a lotti più grandi.

Limitazioni delle Dimensioni della Preforma

La dimensione finale della preforma della fibra è limitata dalle dimensioni iniziali del tubo substrato di silice. Altri metodi possono costruire preforme molto più grandi, che possono poi essere trafilate in una maggiore lunghezza di fibra, portando a migliori economie di scala.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un metodo di fabbricazione dipende interamente dai requisiti tecnici ed economici del prodotto finale.

- Se il tuo obiettivo principale è la massima prestazione e la minima perdita di segnale: l'MCVD è la scelta definitiva per fibre di grado telecomunicazioni, monomodali e speciali dove la purezza e il controllo del profilo non possono essere compromessi.

- Se il tuo obiettivo principale è la creazione di design di fibre complessi o innovativi: il preciso controllo strato per strato dell'MCVD lo rende la piattaforma ideale per la ricerca, lo sviluppo e la produzione avanzata di fibre a indice graduale.

- Se il tuo obiettivo principale è la produzione di fibre multimodali ad alto volume e convenienti: metodi alternativi come OVD o VAD sono spesso preferiti per i loro tassi di deposizione più elevati e la capacità di produrre preforme più grandi.

L'MCVD rimane un pilastro dell'industria delle fibre ottiche perché offre una combinazione ineguagliabile di purezza e precisione, consentendo la creazione delle guide d'onda ottiche più avanzate del mondo.

Tabella Riepilogativa:

| Vantaggio | Beneficio Chiave |

|---|---|

| Purezza Eccezionale | Il processo a sistema chiuso minimizza la contaminazione (es. ioni OH⁻), portando a perdite di segnale ultra-basse. |

| Controllo Preciso dell'Indice | La deposizione strato per strato consente profili di indice di rifrazione complessi e arbitrari. |

| Flessibilità di Progettazione | Ideale per fibre monomodali ad alte prestazioni e speciali (es. drogate con terre rare). |

| Compromesso | Considerazione |

| Deposizione Più Lenta | Resa inferiore rispetto ai metodi OVD/VAD. |

| Processo a Lotti | Limitato dalle dimensioni della preforma e dalla lavorazione individuale del tubo. |

Pronto a raggiungere la massima purezza e precisione nella tua ricerca o produzione di fibre ottiche?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo ad alta purezza essenziali per processi di fabbricazione avanzati come l'MCVD. I nostri materiali e soluzioni supportano la creazione di fibre ottiche a basse perdite e ad alte prestazioni.

Contatta i nostri esperti oggi per discutere come possiamo supportare le tue specifiche esigenze di laboratorio e aiutarti a costruire la prossima generazione di guide d'onda ottiche.

Guida Visiva

Prodotti correlati

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Qual è la funzione delle apparecchiature di deposizione chimica da vapore (CVD)? Crescita di precisione per elettrodi BDD

- Come vengono prodotti i film sottili? Una guida ai metodi di deposizione fisica e chimica

- Cos'è la tecnologia di rivestimento ottico a film sottile? Una guida per controllare la luce con precisione

- Qual è la teoria di base della deposizione a sputtering con magnetron? Ottieni una deposizione di film sottili superiore per il tuo laboratorio

- Cos'è lo sputtering in fisica? Una guida alla deposizione di film sottili a livello atomico

- Qual è la differenza tra film spesso e film sottile? Precisione vs. Costo per la Progettazione del Tuo Circuito

- Cos'è la deposizione di film sottili sotto vuoto? Sblocca proprietà superficiali superiori

- Come si produce l'olio di pirolisi? Trasformare la biomassa in bio-greggio con la pirolisi rapida