Il vantaggio fondamentale della brasatura in forno è la sua capacità di produrre giunzioni eccezionalmente forti, pulite e dimensionalmente accurate su larga scala. A differenza della saldatura, che applica un calore intenso e localizzato, la brasatura in forno utilizza un ciclo termico controllato per riscaldare uniformemente un intero assemblaggio. Questa differenza fondamentale consente la creazione di componenti complessi da materiali dissimili con minima distorsione o stress residuo.

La brasatura in forno trasforma la giunzione metallica da un'operazione localizzata ad alto impatto in un processo olistico e controllato con precisione. Questo cambiamento è la fonte dei suoi principali vantaggi: integrità superiore del pezzo, maggiore libertà di progettazione ed efficienza produttiva significativa.

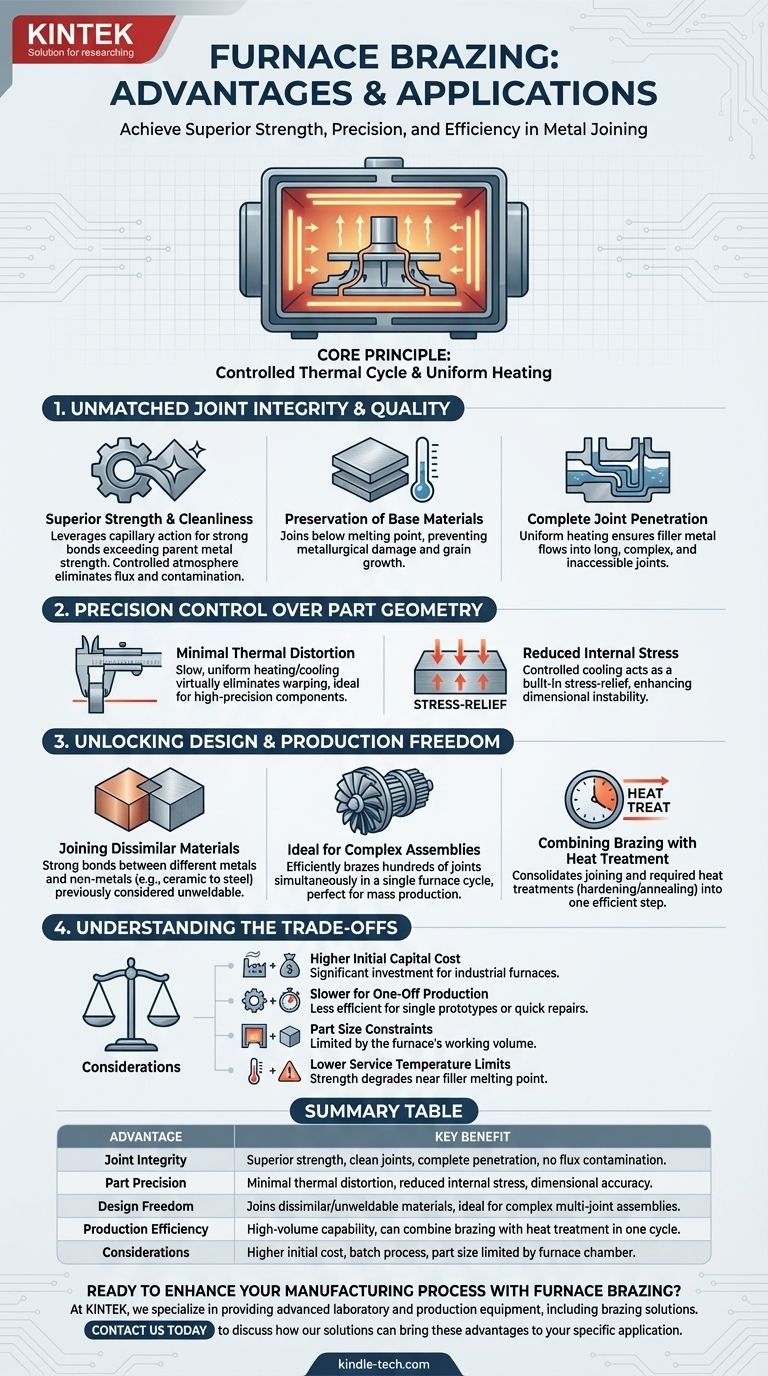

Integrità e Qualità della Giunzione Senza Paragoni

L'ambiente controllato di un forno di brasatura è la chiave per produrre giunzioni superiori che spesso superano i materiali di base stessi.

Resistenza Superiore e Pulizia

Una giunzione brasata correttamente progettata sfrutta l'azione capillare per attirare il metallo d'apporto fuso nell'interfaccia tra le parti. Ciò crea un legame incredibilmente forte, che spesso supera la resistenza alla trazione dei metalli base. Poiché il processo si svolge tipicamente sottovuoto o in atmosfera controllata, elimina la necessità di fondente, prevenendo la contaminazione e producendo giunzioni pulite che richiedono poca o nessuna finitura post-brasatura.

Conservazione dei Materiali di Base

La brasatura in forno unisce i materiali senza fonderli. La temperatura del processo è sempre inferiore al punto di fusione dei componenti che vengono uniti. Ciò è fondamentale perché evita il danno metallurgico, la crescita del grano e il potenziale degrado delle proprietà associati alla saldatura per fusione.

Penetrazione Completa della Giunzione

Il riscaldamento uniforme consente all'intero assemblaggio di raggiungere la temperatura di brasatura simultaneamente. Ciò consente al metallo d'apporto di fluire in giunzioni lunghe, complesse o internamente inaccessibili, garantendo un legame completo e privo di vuoti che sarebbe impossibile da ottenere con metodi di riscaldamento localizzato.

Controllo di Precisione sulla Geometria del Pezzo

Per le applicazioni in cui l'accuratezza dimensionale è fondamentale, la brasatura in forno offre un livello di controllo che altri metodi di giunzione ad alta temperatura faticano a eguagliare.

Minima Distorsione Termica

Riscaldando e raffreddando l'intero assemblaggio lentamente e uniformemente, la brasatura in forno elimina virtualmente la distorsione termica e l'incurvamento comuni nella saldatura. Ciò la rende la scelta ideale per assemblaggi di alta precisione, componenti delicati o pezzi con tolleranze geometriche rigorose.

Riduzione dello Stress Interno

Il ciclo di raffreddamento controllato del processo del forno funge da operazione di rilascio dello stress integrata. Ciò riduce significativamente lo stress residuo che può portare a guasti prematuri o instabilità dimensionale nel pezzo finito. In molti casi, combina la brasatura e un trattamento termico di rilascio dello stress richiesto in un unico passaggio efficiente.

Sbloccare la Libertà di Progettazione e Produzione

La brasatura in forno rimuove molti dei vincoli imposti dai metodi di giunzione tradizionali, consentendo maggiore innovazione sia nella progettazione che nella produzione.

Unione di Materiali Dissimili e "Non Saldabili"

Uno dei vantaggi più potenti della brasatura in forno è la sua capacità di creare legami forti tra materiali molto diversi. Può unire vari metalli (come rame e acciaio), non metalli e metalli (come ceramica e acciaio) e materiali considerati non saldabili con mezzi convenzionali.

Ideale per Assemblaggi Complessi

Il processo è particolarmente adatto per la produzione di componenti complessi con giunzioni multiple. Un assemblaggio con decine o addirittura centinaia di giunzioni può essere brasato simultaneamente in un unico ciclo di forno. Ciò lo rende altamente efficiente ed economicamente vantaggioso per la produzione di massa di parti intricate come scambiatori di calore o assemblaggi di turbine.

Combinazione di Brasatura e Trattamento Termico

Il ciclo termico della brasatura in forno può essere progettato per svolgere una doppia funzione. Controllando attentamente le velocità di riscaldamento e raffreddamento, è possibile combinare il processo di giunzione con un trattamento termico richiesto, come la tempra o la ricottura. Questo consolidamento dei passaggi consente di risparmiare tempo, manipolazione e costi significativi.

Comprendere i Compromessi

Sebbene potente, la brasatura in forno non è la soluzione universale per tutte le applicazioni di giunzione. L'obiettività richiede il riconoscimento dei suoi limiti.

Costo di Capitale Iniziale Più Elevato

I forni industriali, in particolare i forni sottovuoto, rappresentano un investimento di capitale significativo rispetto alle attrezzature necessarie per metodi di giunzione manuali come la brasatura TIG o a torcia.

Più Lento per la Produzione Singola

Il processo è ottimizzato per i lotti. Il tempo necessario per riscaldare e raffreddare il forno lo rende inefficiente per una singola riparazione rapida o un prototipo unico rispetto a un metodo a riscaldamento diretto.

Vincoli sulle Dimensioni del Pezzo

Il componente che viene brasato deve essere in grado di rientrare nel volume di lavoro del forno. Questo può essere un limite per assemblaggi molto grandi.

Limiti Inferiori di Temperatura di Servizio

La resistenza meccanica di una giunzione brasata inizia a degradarsi quando la sua temperatura di servizio si avvicina al punto di fusione della lega d'apporto. Le giunzioni saldate, al contrario, hanno tipicamente un limite di temperatura di servizio più vicino a quello del metallo base.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo di giunzione corretto dipende interamente dalle priorità specifiche del tuo progetto.

- Se la tua priorità principale è la produzione ad alto volume di pezzi complessi: La brasatura in forno offre una ripetibilità e un'efficienza dei costi senza pari creando numerose giunzioni in un unico ciclo automatizzato.

- Se la tua priorità principale è mantenere tolleranze strette e prevenire la distorsione: Il riscaldamento e il raffreddamento uniformi intrinseci al processo lo rendono superiore a qualsiasi metodo che applichi calore intenso e localizzato.

- Se la tua priorità principale è unire materiali dissimili o difficili da saldare: La brasatura in forno è uno dei metodi più affidabili e robusti per creare legami forti tra materiali che non possono essere saldati per fusione.

- Se la tua priorità principale è massimizzare l'efficienza del processo: La combinazione del trattamento termico con la brasatura e l'eliminazione della pulizia post-processo riduce significativamente i passaggi di produzione, la manipolazione e il costo complessivo.

Comprendendo i suoi principi fondamentali, puoi sfruttare la brasatura in forno per andare oltre la semplice giunzione e ottenere risultati di produzione superiori e altamente ingegnerizzati.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Integrità della Giunzione | Resistenza superiore, giunzioni pulite, penetrazione completa, nessuna contaminazione da fondente |

| Precisione del Pezzo | Minima distorsione termica, stress interno ridotto, accuratezza dimensionale |

| Libertà di Progettazione | Unisci materiali dissimili/non saldabili, ideale per assemblaggi complessi multi-giunzione |

| Efficienza di Produzione | Capacità di alto volume, può combinare brasatura e trattamento termico in un unico ciclo |

| Considerazioni | Costo iniziale più elevato, processo a lotti, dimensione del pezzo limitata dalla camera del forno |

Pronto a migliorare il tuo processo produttivo con la brasatura in forno?

In KINTEK, siamo specializzati nel fornire attrezzature avanzate per laboratori e produzione, comprese soluzioni di brasatura, per soddisfare le esigenze esigenti delle industrie che richiedono giunzioni metalliche ad alta integrità. La nostra esperienza può aiutarti a ottenere legami più forti, maggiore precisione e maggiore efficienza nella tua linea di produzione.

Contattaci oggi tramite il nostro [#ContactForm] per discutere come le nostre soluzioni possono portare questi vantaggi alla tua applicazione specifica. Lascia che KINTEK sia il tuo partner nella produzione di precisione.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto