Nella deposizione di film sottili, l'evaporazione a fascio elettronico è apprezzata per la sua combinazione unica di velocità, purezza e versatilità dei materiali. Questa tecnica di deposizione fisica da vapore (PVD) utilizza un fascio di elettroni ad alta energia per riscaldare un materiale sorgente, facendolo vaporizzare e rivestire un substrato. I suoi vantaggi principali sono tassi di deposizione eccezionalmente elevati, la capacità di evaporare materiali con punti di fusione molto alti e un'utilizzazione superiore del materiale, rendendola una tecnologia fondamentale nella produzione avanzata.

Il vantaggio principale dell'evaporazione a fascio elettronico risiede nel suo metodo di trasferimento di energia diretto e localizzato. Fornendo calore intenso esattamente dove necessario, vaporizza in modo efficiente materiali difficili per creare film ad alta purezza, risolvendo sfide che i metodi termici più semplici non possono affrontare.

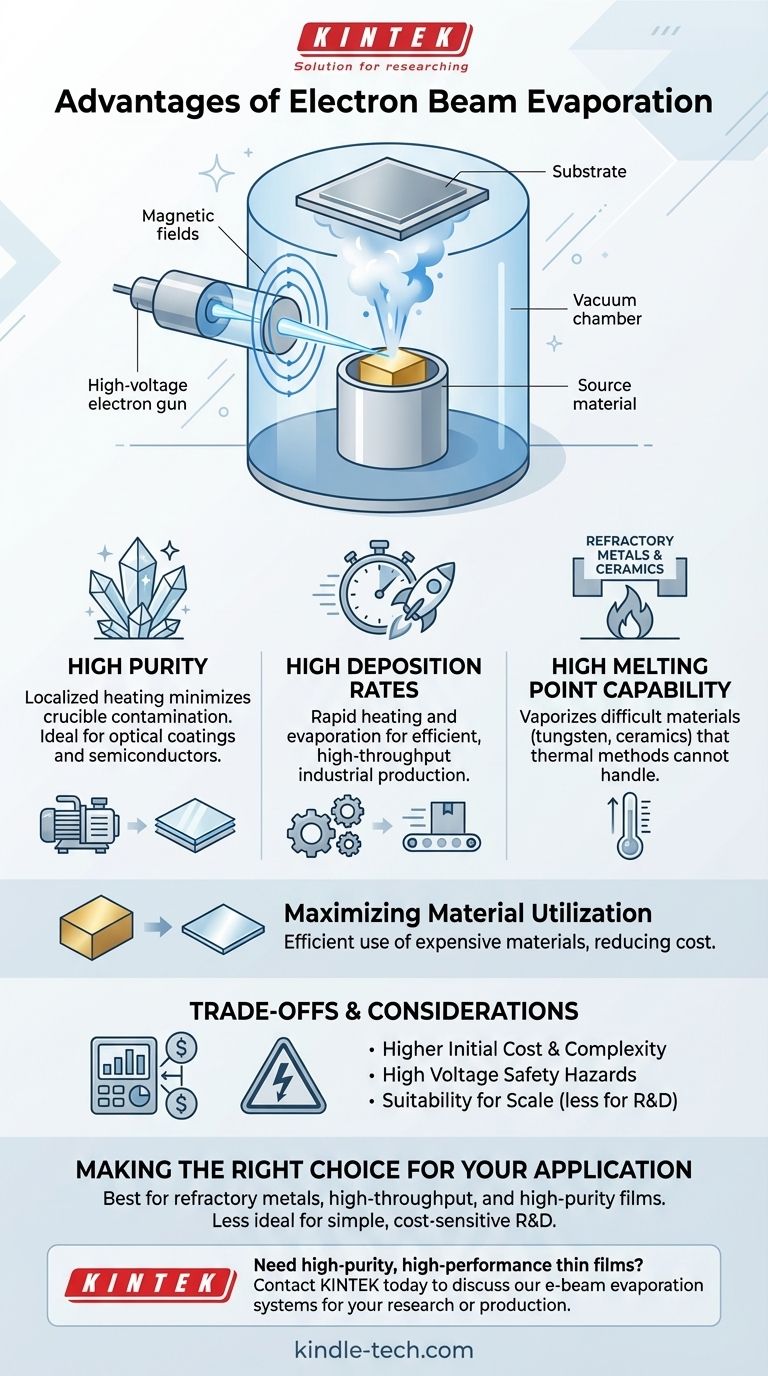

Il Principio Fondamentale: Energia Intensa e Focalizzata

Nel suo cuore, l'evaporazione a fascio elettronico funziona generando e accelerando elettroni in un ambiente ad alto vuoto. Questo meccanismo fondamentale è la fonte dei suoi vantaggi più potenti.

Come Funziona: Un Fascio di Elettroni come Fonte di Calore

Un fascio di elettroni viene generato e accelerato da un campo elettrico ad alta tensione, spesso fino a 10 kV. Questo fascio viene quindi guidato magneticamente per colpire un materiale sorgente contenuto in un crogiolo raffreddato ad acqua. L'energia cinetica degli elettroni viene convertita in energia termica all'impatto, causando l'evaporazione o la sublimazione del materiale.

Sbloccare Materiali ad Alto Punto di Fusione

Questo trasferimento diretto di energia consente al materiale sorgente di raggiungere temperature estremamente elevate. A differenza dell'evaporazione termica tradizionale, che è limitata dal punto di fusione dell'elemento riscaldante (come una barchetta di tungsteno), l'e-beam può vaporizzare metalli refrattari e ceramiche che altrimenti sarebbero impossibili da processare.

Raggiungere Alti Tassi di Deposizione

L'alta densità di potenza del fascio elettronico porta a un riscaldamento e un'evaporazione molto rapidi. Questo si traduce direttamente in alti tassi di deposizione, un vantaggio critico per le applicazioni industriali nell'aerospaziale, nella produzione di utensili e nell'ottica, dove la produttività è essenziale.

Principali Vantaggi per la Qualità e l'Efficienza del Film

Oltre alla pura potenza, la precisione del processo a fascio elettronico offre significativi guadagni in termini di qualità del film e di economicità.

Garantire un'Alta Purezza

Poiché il fascio elettronico riscalda solo un piccolo punto sul materiale sorgente, il crogiolo circostante rimane freddo. Questo riscaldamento localizzato impedisce al crogiolo stesso di degassare o fondere, riducendo drasticamente il rischio di incorporazione di impurità nel film depositato. L'ambiente ad alto vuoto garantisce inoltre un percorso pulito dalla sorgente al substrato.

Massimizzare l'Utilizzo del Materiale

Il processo è altamente efficiente. Poiché solo il materiale target viene vaporizzato, se ne spreca pochissimo. Questa elevata utilizzazione del materiale rende l'evaporazione a fascio elettronico una scelta economicamente vantaggiosa, in particolare quando si lavora con materiali costosi comuni nelle applicazioni semiconduttori e ottiche.

Controllo del Processo e Ripetibilità

La potenza e la posizione del fascio elettronico sono controllabili con precisione. Ciò consente tassi di deposizione stabili e ripetibili, che sono cruciali per la produzione di strutture multistrato complesse come rivestimenti ottici per ottica laser, vetro architettonico e pannelli solari.

Comprendere i Compromessi

Sebbene potente, l'evaporazione a fascio elettronico non è la soluzione universale per tutte le esigenze di deposizione. I suoi vantaggi comportano sfide e costi specifici che devono essere considerati.

Costo Iniziale e Complessità Maggiori

L'attrezzatura richiesta per l'evaporazione a fascio elettronico è significativamente più complessa e costosa rispetto a quella per la semplice evaporazione termica. Il sistema comprende un alimentatore ad alta tensione, componenti di guida magnetica del fascio e un sofisticato sistema di raffreddamento ad acqua, rappresentando un importante investimento di capitale.

Rischi per la Sicurezza dovuti all'Alta Tensione

L'operazione con fonti di alimentazione ad alta tensione introduce rischi intrinseci per la sicurezza. Una formazione adeguata, schermature e protocolli di sicurezza sono obbligatori per mitigare il potenziale di pericoli elettrici durante il funzionamento e la manutenzione.

Idoneità alla Scala

Sebbene eccellente per processi batch industriali come i rivestimenti oftalmici, scalare linearmente il processo può essere difficile. Questa complessità può talvolta renderlo meno adatto per alcune applicazioni di prototipazione rapida o di laboratorio su piccola scala dove metodi più semplici potrebbero essere sufficienti.

Fare la Scelta Giusta per la Tua Applicazione

La scelta dell'evaporazione a fascio elettronico dipende interamente dai requisiti del materiale, dalla scala di produzione e dagli standard di qualità.

- Se il tuo obiettivo principale è depositare metalli o ceramiche refrattarie: L'e-beam è spesso l'unica scelta PVD praticabile grazie alla sua capacità di raggiungere le temperature necessarie.

- Se il tuo obiettivo principale è la produzione industriale ad alto rendimento: Gli alti tassi di deposizione dell'evaporazione a fascio elettronico la rendono ideale per una produzione efficiente e su larga scala.

- Se il tuo obiettivo principale è creare film ottici o elettronici ad alta purezza: Il riscaldamento localizzato dell'e-beam minimizza la contaminazione, risultando in una qualità del film superiore per applicazioni esigenti.

- Se il tuo obiettivo principale è la ricerca e sviluppo sensibile ai costi con metalli comuni: Metodi più semplici e meno costosi, come l'evaporazione termica resistiva, potrebbero essere un punto di partenza più pratico.

In definitiva, l'evaporazione a fascio elettronico è la scelta dell'esperto quando i requisiti del materiale per temperatura, purezza o velocità di deposizione superano le capacità dei metodi termici più semplici.

Tabella Riepilogativa:

| Vantaggio | Beneficio Chiave | Ideale Per |

|---|---|---|

| Alto Tasso di Deposizione | Vaporizzazione rapida per una produzione efficiente | Rivestimenti industriali, produzione ad alto rendimento |

| Elevata Purezza del Materiale | Il riscaldamento localizzato minimizza la contaminazione del crogiolo | Rivestimenti ottici, dispositivi a semiconduttore |

| Capacità per Alti Punti di Fusione | Vaporizza metalli e ceramiche refrattarie | Aerospaziale, utensileria, ceramiche avanzate |

| Elevato Utilizzo del Materiale | Uso efficiente del materiale sorgente, riducendo gli sprechi | Uso economico di materiali costosi |

Devi depositare film sottili ad alta purezza e alte prestazioni?

L'evaporazione a fascio elettronico di KINTEK offre l'eccezionale purezza, gli alti tassi di deposizione e la versatilità dei materiali richiesti per applicazioni esigenti in ottica, semiconduttori e aerospaziale. La nostra esperienza nelle attrezzature di laboratorio ti assicura la soluzione giusta per processare metalli e ceramiche refrattarie in modo efficiente.

Contatta KINTALK oggi stesso per discutere come i nostri sistemi di evaporazione a fascio elettronico possono far progredire la tua ricerca o produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

Domande frequenti

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura