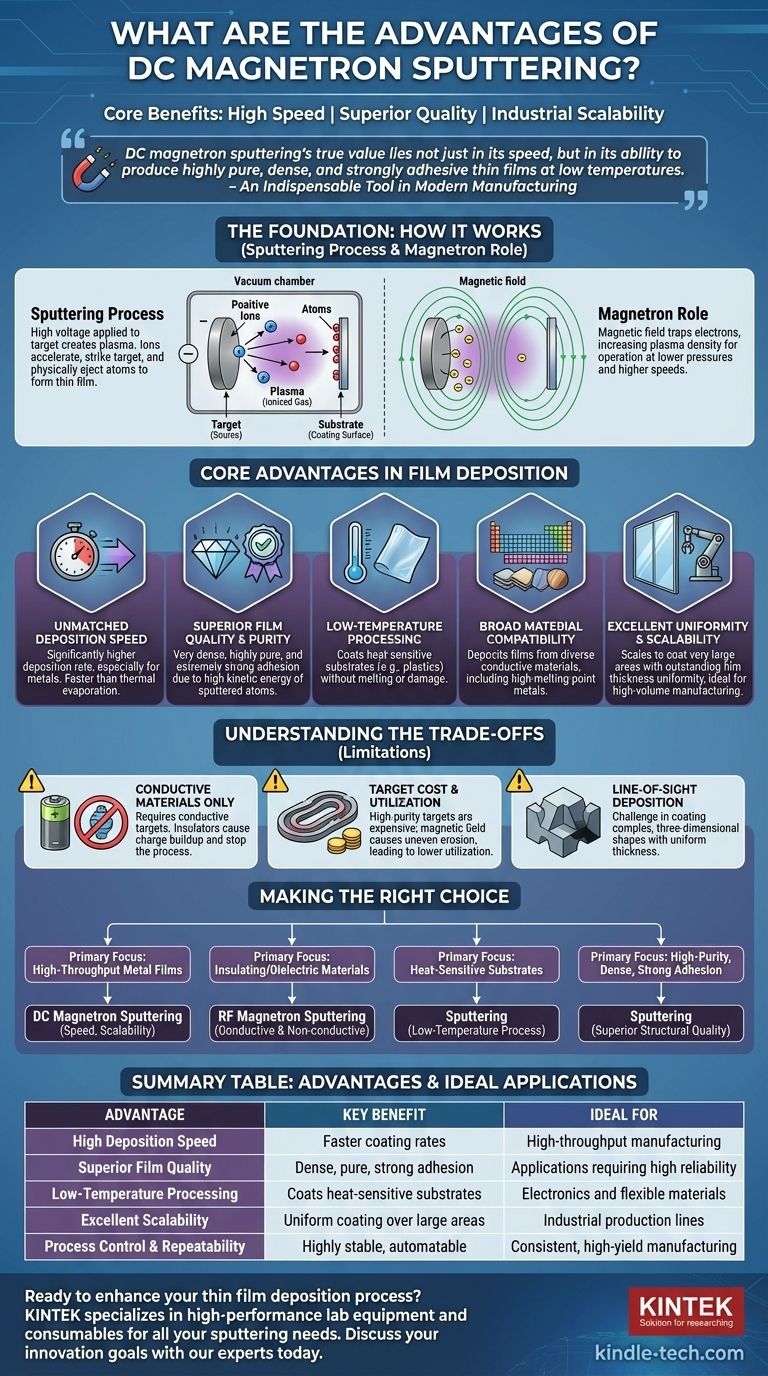

I vantaggi principali della deposizione magnetronica a corrente continua (DC) sono la combinazione di alta velocità di deposizione, la qualità superiore dei film risultanti e la sua eccezionale scalabilità per la produzione industriale. Questa tecnica di deposizione fisica da fase vapore (PVD) utilizza un campo magnetico per migliorare l'efficienza del processo di sputtering, rendendola una pietra miliare per la creazione di film sottili da materiali conduttivi.

Il vero valore della deposizione magnetronica DC non risiede solo nella sua velocità, ma nella sua capacità di produrre film sottili altamente puri, densi e fortemente adesivi a basse temperature. Questa combinazione unica di vantaggi la rende uno strumento indispensabile nella produzione moderna, dai semiconduttori al vetro architettonico.

Le Basi: Perché è Così Efficace

Per comprendere i vantaggi, è utile afferrare il meccanismo fondamentale. Lo sputtering è un processo fisico, non chimico o termico, che è la fonte di molti dei suoi benefici.

Il Processo di Sputtering

In una camera a vuoto, viene applicata un'alta tensione a un materiale sorgente, noto come bersaglio. Questo crea un plasma di gas ionizzato (tipicamente argon). Questi ioni positivi vengono accelerati e collidono con il bersaglio caricato negativamente, staccando fisicamente gli atomi.

Questi atomi espulsi viaggiano quindi attraverso la camera e si depositano su un substrato, formando un film sottile.

Il Ruolo del Campo Magnetico

La parte "magnetron" è l'innovazione chiave. Un campo magnetico viene posizionato dietro il bersaglio, che intrappola gli elettroni dal plasma vicino alla superficie del bersaglio.

Questa trappola di elettroni aumenta drasticamente la probabilità di collisioni con gli atomi di gas argon, creando un plasma molto più denso proprio dove è necessario. Ciò consente al processo di funzionare a pressioni più basse e velocità più elevate con meno energia rispetto allo sputtering non magnetronico.

Vantaggi Principali nella Deposizione di Film

Il meccanismo unico dello sputtering magnetronico porta direttamente ai suoi principali benefici per la produzione di film sottili di alta qualità.

Velocità di Deposizione Ineguagliabile

La maggiore densità del plasma significa che più ioni sono disponibili per colpire il bersaglio. Ciò si traduce in un tasso di deposizione significativamente più elevato rispetto ad altre tecniche PVD come l'evaporazione termica, specialmente per i metalli.

Qualità e Purezza Superiori del Film

Poiché lo sputtering è un processo di espulsione fisica, i film risultanti sono di qualità eccezionalmente elevata. Sono noti per essere molto densi, altamente puri e per avere una adesione estremamente forte al substrato.

Questo perché gli atomi spruzzati arrivano al substrato con un'energia cinetica molto più elevata rispetto agli atomi evaporati, il che aiuta a formare una struttura del film più robusta.

Processo a Bassa Temperatura

Il materiale del bersaglio non viene fuso o evaporato. Ciò significa che il processo complessivo genera pochissimo calore radiante, consentendo il rivestimento di substrati sensibili al calore come plastiche e polimeri senza causare danni.

Ampia Compatibilità dei Materiali

Lo sputtering può essere utilizzato per depositare film da una vasta gamma di materiali, inclusi metalli puri, leghe e composti conduttivi. È particolarmente efficace per materiali ad alto punto di fusione che sono difficili o impossibili da depositare utilizzando l'evaporazione termica.

Progettato per Scalabilità e Affidabilità

Oltre alla qualità del film, la deposizione magnetronica DC è progettata per le esigenze dell'industria moderna.

Eccellente Uniformità su Grandi Aree

Il processo può essere scalato per rivestire substrati molto grandi, come vetri architettonici o display a schermo piatto, con un'eccezionale uniformità dello spessore del film. Questo è fondamentale per garantire prestazioni e resa costanti nella produzione ad alto volume.

Ripetibilità e Automazione

I parametri del processo di sputtering (pressione, potenza, flusso di gas) sono facilmente controllabili. Ciò porta a un'elevata stabilità e ripetibilità del processo, rendendolo ideale per l'automazione in una linea di produzione.

Comprendere i Compromessi

Nessuna tecnologia è perfetta. L'obiettività richiede di riconoscere dove la deposizione magnetronica DC presenta delle limitazioni.

La Limitazione del Materiale Conduttivo

Lo sputtering DC (corrente continua) funziona applicando una tensione negativa statica al bersaglio. Se il materiale del bersaglio è un isolante (un dielettrico), la carica positiva si accumulerà sulla sua superficie, "avvelenando" rapidamente il bersaglio e fermando il processo.

Pertanto, la deposizione magnetronica DC è adatta solo per materiali conduttivi. Per spruzzare isolanti come il biossido di silicio o l'ossido di alluminio, è necessaria una tecnica diversa come lo sputtering RF (radiofrequenza).

Costo e Utilizzo del Bersaglio

I bersagli di sputtering ad alta purezza possono essere costosi. Inoltre, il campo magnetico che migliora il processo provoca anche un'erosione irregolare del bersaglio, tipicamente in un modello a "pista". Ciò significa che non tutto il costoso materiale del bersaglio può essere utilizzato.

Deposizione a Vista

Come la maggior parte dei processi PVD, lo sputtering è in gran parte una tecnica a vista. Sebbene gli atomi spruzzati abbiano energia sufficiente per una certa mobilità superficiale, rivestire forme tridimensionali molto complesse con spessore uniforme può essere difficile.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di deposizione giusto dipende interamente dai tuoi obiettivi di materiale e applicazione.

- Se il tuo obiettivo principale è la produzione ad alto rendimento di film metallici: la deposizione magnetronica DC è lo standard industriale grazie alla sua velocità ineguagliabile, scalabilità e controllo del processo.

- Se il tuo obiettivo principale è la deposizione di materiali isolanti o dielettrici: devi utilizzare lo sputtering magnetronico RF, poiché lo sputtering DC è fondamentalmente incompatibile con bersagli non conduttivi.

- Se il tuo obiettivo principale è rivestire substrati sensibili al calore come le plastiche: la natura a bassa temperatura del processo di sputtering lo rende una scelta superiore rispetto all'evaporazione termica.

- Se il tuo obiettivo principale è creare film densi e altamente puri con forte adesione: il meccanismo di deposizione fisica dello sputtering produce film che sono spesso superiori in qualità strutturale rispetto ai film evaporati.

In definitiva, la deposizione magnetronica DC offre una combinazione ineguagliabile di velocità, qualità e controllo per la deposizione di film sottili conduttivi sia nella ricerca che nella produzione ad alto volume.

Tabella riassuntiva:

| Vantaggio | Beneficio Chiave | Ideale Per |

|---|---|---|

| Alta Velocità di Deposizione | Tassi di rivestimento più rapidi rispetto ad altri metodi PVD | Produzione ad alto rendimento |

| Qualità Superiore del Film | Film densi, puri e fortemente adesivi | Applicazioni che richiedono alta affidabilità |

| Processo a Bassa Temperatura | Riveste substrati sensibili al calore (es. plastiche) | Elettronica e materiali flessibili |

| Eccellente Scalabilità | Rivestimento uniforme su grandi aree (es. vetro architettonico) | Linee di produzione industriali |

| Controllo e Ripetibilità del Processo | Processo altamente stabile e automatizzabile | Produzione consistente e ad alto rendimento |

Pronto a migliorare il tuo processo di deposizione di film sottili? KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo ad alte prestazioni per tutte le tue esigenze di sputtering. Che tu sia nella produzione di semiconduttori, nella ricerca o nella produzione di rivestimenti avanzati, la nostra esperienza ti garantisce di ottenere qualità, efficienza e scalabilità superiori del film. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono alimentare la tua innovazione e i tuoi obiettivi di produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura