In sostanza, la deposizione chimica da fase vapore (CVD) eccelle nel creare rivestimenti altamente uniformi, durevoli e di elevata purezza su un'ampia varietà di materiali, anche quelli con forme complesse e superfici interne. I suoi vantaggi principali derivano dalla sua natura non a linea di vista, in cui un gas precursore può raggiungere e reagire su ogni superficie esposta di un substrato, garantendo uno strato perfettamente conforme con proprietà personalizzabili.

La vera forza della CVD è la sua capacità di ingegnerizzare le superfici a livello molecolare. Non è solo un metodo di rivestimento; è un processo di fabbricazione che costruisce film funzionali e ad alte prestazioni con eccezionale uniformità anche sui componenti più intricati, un'impresa che i metodi a linea di vista non possono raggiungere.

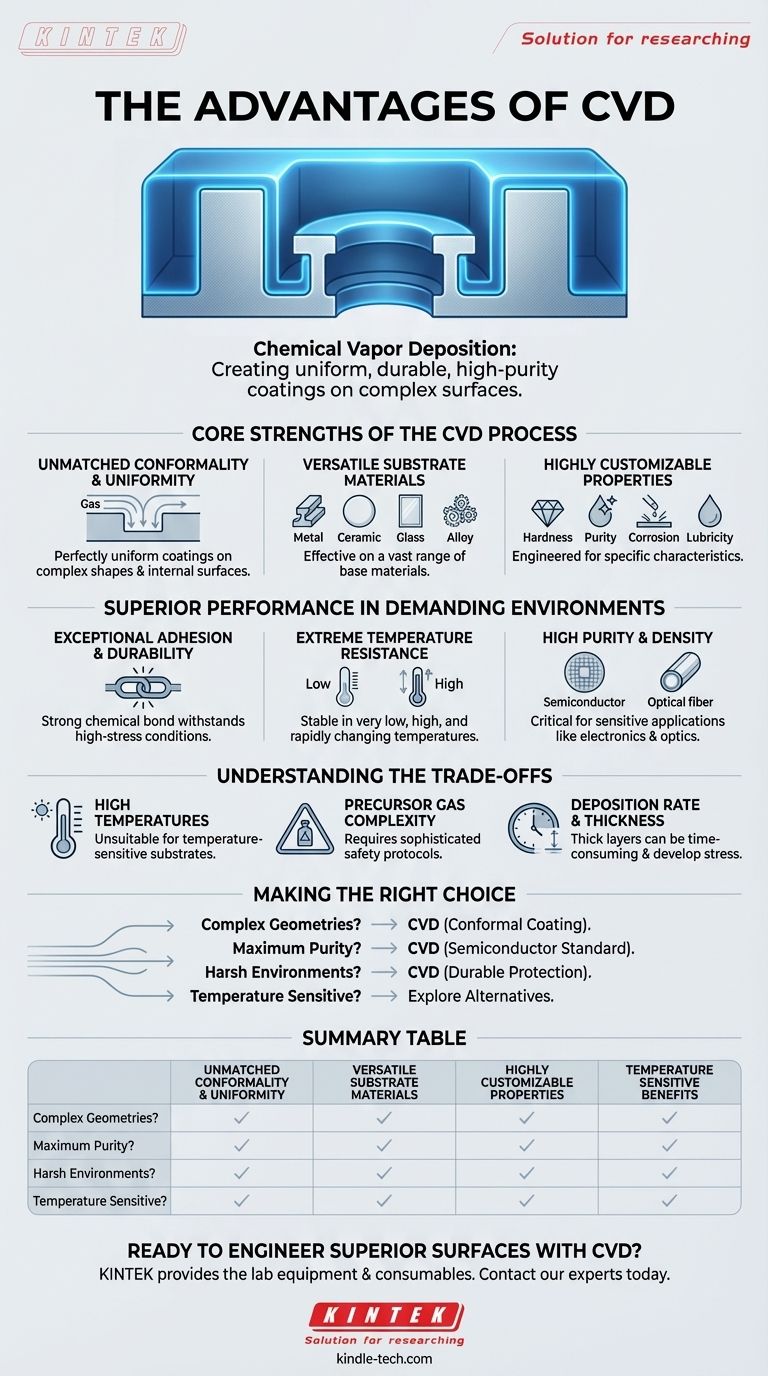

I Punti di Forza Fondamentali del Processo CVD

La CVD viene scelta quando le prestazioni e l'integrità del rivestimento sono fondamentali. I suoi vantaggi non sono benefici isolati, ma una combinazione di fattori che consentono la produzione di film superiori per applicazioni esigenti.

Conformità e Uniformità Senza Pari

A differenza dei processi a linea di vista come la deposizione fisica da fase vapore (PVD), la CVD non è limitata dalla geometria. Il gas precursore fluisce nella camera di deposizione e circonda completamente il substrato.

Ciò consente al gas di penetrare cavità interne, angoli acuti e caratteristiche superficiali complesse, risultando in un rivestimento perfettamente uniforme e conforme. Ciò è fondamentale per parti come wafer semiconduttori, impianti medici e componenti di precisione dei motori.

Versatilità nei Materiali Substrato

La CVD non è limitata a un singolo tipo di materiale di base. Il processo può essere adattato per applicare rivestimenti a una vasta gamma di substrati.

Questo include metalli, leghe metalliche, ceramiche e persino vetro. Questa flessibilità lo rende uno strumento prezioso in molti settori, dall'aerospaziale all'elettronica.

Proprietà del Film Altamente Personalizzabili

Le proprietà finali del rivestimento sono determinate dalla chimica del gas precursore. Ciò conferisce agli ingegneri un immenso controllo sul risultato.

Selezionando o ottimizzando il gas, il film risultante può essere progettato per caratteristiche specifiche come elevata purezza, durezza estrema, inerzia chimica, resistenza alla corrosione o elevata lubrificità.

Prestazioni Superiori in Ambienti Esigenti

Una ragione chiave per scegliere la CVD è la sua capacità di produrre rivestimenti che sopravvivono e funzionano in condizioni difficili dove altri rivestimenti fallirebbero.

Adesione e Durata Eccezionali

Il processo CVD forma un legame chimico forte e duraturo tra il rivestimento e il materiale substrato.

Ciò assicura che il rivestimento rimanga intatto e funzionale anche in ambienti ad alto stress o quando il substrato sottostante si flette, si piega o subisce vibrazioni.

Resistenza Estrema alla Temperatura

I rivestimenti CVD sono noti per la loro eccellente stabilità termica.

Possono resistere all'esposizione a temperature molto basse e molto alte, nonché a variazioni di temperatura estreme e rapide, senza degradarsi o scollarsi dal substrato.

Elevata Purezza e Densità

Il processo è in grado di produrre film con purezza e densità eccezionalmente elevate.

Questa caratteristica è imprescindibile in applicazioni come la produzione di semiconduttori e fibre ottiche, dove anche impurità minuscole possono causare guasti catastrofici.

Comprendere i Compromessi

Sebbene potente, la CVD non è una soluzione universale. Comprendere le sue caratteristiche intrinseche è fondamentale per prendere una decisione informata. Il compromesso principale è l'ambiente di processo stesso.

Il Requisito di Alte Temperature

La CVD è fondamentalmente un processo ad alta temperatura, che spesso richiede che il substrato venga riscaldato in modo significativo per guidare le reazioni chimiche necessarie.

Questo può essere un limite importante, poiché rende il processo inadatto per substrati sensibili alla temperatura come alcuni polimeri o leghe metalliche pre-temprate che verrebbero danneggiate dal calore.

Complessità del Gas Precursore

I materiali sorgente per la CVD sono gas reattivi, che possono essere tossici, corrosivi o infiammabili.

La manipolazione di questi precursori richiede protocolli di sicurezza e attrezzature sofisticate, aumentando la complessità e il costo del processo.

Velocità di Deposizione e Spessore

Sebbene teoricamente in grado di costruire strati molto spessi, la velocità di deposizione può essere un vincolo pratico.

Costruire un rivestimento spesso può richiedere tempo e costi elevati. Inoltre, film molto spessi possono talvolta sviluppare tensioni interne che potrebbero comprometterne le prestazioni, richiedendo un attento controllo del processo.

Fare la Scelta Giusta per la Tua Applicazione

La scelta di una tecnologia di deposizione dipende interamente dall'obiettivo principale del tuo progetto. La CVD offre soluzioni specifiche per sfide ingegneristiche distinte.

- Se il tuo obiettivo principale è rivestire geometrie interne complesse: La CVD è la scelta superiore grazie alla sua capacità di rivestimento conforme e non a linea di vista.

- Se il tuo obiettivo principale è ottenere la massima purezza del film per l'elettronica: La CVD è lo standard industriale per la produzione di film densi e ultra-puri richiesti per i semiconduttori.

- Se il tuo obiettivo principale è migliorare la durata in ambienti termici o chimici difficili: La combinazione di forte adesione e resistenza personalizzabile della CVD la rende ideale per i rivestimenti protettivi.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura: Dovresti esplorare alternative a temperatura più bassa, poiché l'alto calore di un processo CVD standard potrebbe danneggiare il substrato.

In definitiva, scegliere la CVD è una decisione di dare priorità all'uniformità del rivestimento, alla purezza e alle prestazioni su componenti dove il fallimento non è un'opzione.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Conformità Senza Pari | Rivestimenti perfettamente uniformi su forme complesse e superfici interne |

| Versatilità di Compatibilità del Substrato | Efficace su metalli, ceramiche, vetro e leghe |

| Proprietà del Film Personalizzabili | Progettato per durezza, purezza, resistenza alla corrosione e altro |

| Adesione e Durata Eccezionali | Forte legame chimico resiste ad ambienti ad alto stress e difficili |

| Elevata Purezza e Densità | Ideale per semiconduttori e fibre ottiche dove la purezza è fondamentale |

Pronto a ingegnerizzare superfici superiori con la CVD?

KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo necessari per sfruttare la potenza della deposizione chimica da fase vapore. Sia che tu stia sviluppando componenti semiconduttori, impianti medici o rivestimenti protettivi durevoli, le nostre soluzioni ti aiutano a ottenere i film uniformi e ad alte prestazioni per cui la CVD è rinomata.

Contatta oggi i nostri esperti per discutere come possiamo supportare le tue esigenze specifiche di laboratorio e produzione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Domande frequenti

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD