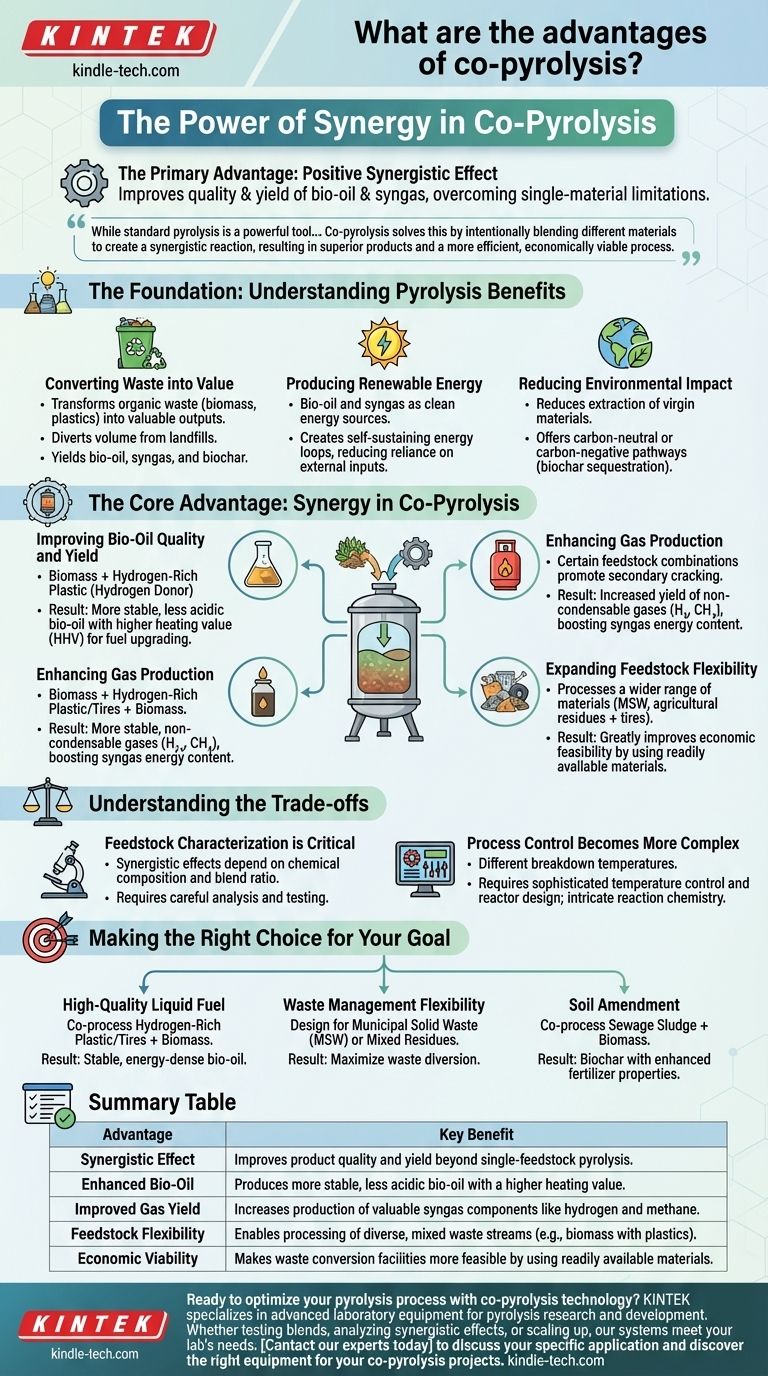

Il vantaggio primario della co-pirolisi è l'effetto sinergico positivo che si verifica quando si elaborano insieme più materie prime diverse. Questa interazione migliora la qualità e la resa di prodotti preziosi come il bio-olio e il syngas, superando al contempo le limitazioni della pirolisi di un singolo tipo di materiale. Prende i benefici intrinseci della pirolisi – la conversione dei rifiuti in energia – e li potenzia strategicamente.

Mentre la pirolisi standard è uno strumento potente per convertire i rifiuti in valore, la sua produzione può essere inconsistente o di bassa qualità. La co-pirolisi risolve questo problema miscelando intenzionalmente materiali diversi per creare una reazione sinergica, risultando in prodotti superiori e un processo più efficiente ed economicamente sostenibile.

La Base: Comprendere i Benefici della Pirolisi

Prima di descrivere in dettaglio i vantaggi specifici della co-pirolisi, è essenziale comprendere il valore della pirolisi stessa. Questo processo di decomposizione termica costituisce la base per la tecnica avanzata di co-pirolisi.

Conversione dei Rifiuti in Valore

La pirolisi trasforma i materiali organici di scarto, come residui agricoli, scarti di legno e plastiche, in prodotti di valore. Questo devia un volume significativo dalle discariche.

Il processo produce combustibili liquidi ad alta densità energetica (bio-olio), gas combustibili (syngas) e un materiale solido ricco di carbonio (biochar).

Produzione di Energia Rinnovabile

Il bio-olio e il syngas prodotti possono essere utilizzati come fonti di energia pulita, fornendo un'alternativa rinnovabile ai combustibili fossili.

Questo crea un ciclo energetico autosufficiente in cui il processo può spesso autoalimentarsi, riducendo la dipendenza da input energetici esterni.

Riduzione dell'Impatto Ambientale

Utilizzando i flussi di rifiuti, la pirolisi riduce la necessità di estrarre materie prime vergini.

Offre un percorso carbon-neutral per la produzione di energia e può persino essere carbon-negativa attraverso il sequestro del carbonio nel biochar stabile, il che aiuta a ridurre le emissioni di gas serra.

Il Vantaggio Principale: Sinergia nella Co-Pirolisi

La co-pirolisi non riguarda solo la lavorazione di due cose contemporaneamente; riguarda il modo in cui una materia prima migliora la decomposizione dell'altra. L'applicazione più comune ed efficace è la co-pirolisi della biomassa con altri materiali come plastiche o fanghi.

Miglioramento della Qualità e della Resa del Bio-Olio

La biomassa da sola produce bio-olio che è spesso acido, instabile e ha un alto contenuto di ossigeno, il che ne abbassa il valore energetico.

Le plastiche, d'altra parte, sono ricche di idrogeno. Quando co-pirolizzate con la biomassa, l'idrogeno della plastica può agire come donatore di idrogeno, portando a reazioni di deossigenazione.

Questa sinergia si traduce in un bio-olio più stabile, meno acido e con un potere calorifico superiore (PCS), rendendolo un candidato molto migliore per l'aggiornamento a carburante per i trasporti.

Miglioramento della Produzione di Gas

Certe combinazioni di materie prime possono promuovere reazioni di cracking secondario durante la co-pirolisi.

Ciò può aumentare la resa di preziosi gas non condensabili nella frazione di syngas, come idrogeno e metano, aumentandone il contenuto energetico complessivo.

Espansione della Flessibilità delle Materie Prime

Molte strutture sono limitate dalla disponibilità di un unico tipo di rifiuto consistente.

La co-pirolisi consente la lavorazione di una gamma molto più ampia e realistica di materiali disponibili, come rifiuti solidi urbani misti o residui agricoli combinati con pneumatici di scarto. Ciò migliora notevolmente la fattibilità economica di una struttura.

Comprendere i Compromessi

Sebbene potente, la co-pirolisi introduce complessità che non sono presenti quando si elabora una singola materia prima uniforme.

La Caratterizzazione delle Materie Prime è Fondamentale

Gli effetti sinergici dipendono fortemente dalla composizione chimica delle materie prime e dal loro rapporto di miscelazione.

Il raggiungimento di risultati ottimali richiede un'attenta analisi e test per trovare la ricetta giusta. Una miscela impropria può produrre risultati scadenti o persino introdurre contaminanti indesiderati.

Il Controllo del Processo Diventa Più Complesso

Materiali diversi si decompongono a temperature e velocità diverse. La gestione di una materia prima miscelata richiede un controllo della temperatura e una progettazione del reattore più sofisticati.

La chimica della reazione è più intricata, rendendo più difficile prevedere la composizione esatta dei prodotti finali senza dati empirici.

Fare la Scelta Giusta per il Tuo Obiettivo

La strategia ideale di co-pirolisi dipende interamente dal risultato desiderato.

- Se il tuo obiettivo principale è un combustibile liquido di alta qualità: Co-processa un materiale ricco di idrogeno come la plastica di scarto o i pneumatici con la biomassa per produrre un bio-olio più stabile e denso di energia.

- Se il tuo obiettivo principale è la flessibilità nella gestione dei rifiuti: Progetta il processo per gestire input variabili come i rifiuti solidi urbani (RSU) o residui agricoli misti per massimizzare la deviazione dei rifiuti.

- Se il tuo obiettivo principale è l'ammendamento del suolo: Co-processa la biomassa con materiali ricchi di nutrienti come i fanghi di depurazione per creare un biochar con proprietà fertilizzanti migliorate.

In definitiva, la co-pirolisi eleva una tecnologia collaudata trasformando la variabilità delle materie prime da una sfida a un vantaggio strategico.

Tabella Riepilogativa:

| Vantaggio | Beneficio Chiave |

|---|---|

| Effetto Sinergico | Migliora la qualità e la resa del prodotto oltre la pirolisi a singola materia prima. |

| Bio-Olio Potenziato | Produce bio-olio più stabile, meno acido e con un potere calorifico superiore. |

| Migliore Resa di Gas | Aumenta la produzione di componenti preziosi del syngas come idrogeno e metano. |

| Flessibilità delle Materie Prime | Consente la lavorazione di flussi di rifiuti diversi e misti (es. biomassa con plastiche). |

| Fattibilità Economica | Rende le strutture di conversione dei rifiuti più fattibili utilizzando materiali prontamente disponibili. |

Pronto a ottimizzare il tuo processo di pirolisi con la tecnologia di co-pirolisi?

KINTEK è specializzata in attrezzature da laboratorio avanzate per la ricerca e lo sviluppo della pirolisi. Che tu stia testando miscele di materie prime, analizzando effetti sinergici o scalando il tuo processo, i nostri sistemi precisi e affidabili sono progettati per soddisfare le esigenze del tuo laboratorio.

Lasciaci aiutarti a ottenere risultati superiori nella conversione dei rifiuti in energia. Contatta i nostri esperti oggi per discutere la tua applicazione specifica e scoprire l'attrezzatura giusta per i tuoi progetti di co-pirolisi.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo

- Cos'è un forno rotante a riscaldamento? La Guida Definitiva al Riscaldamento e alla Miscelazione Uniforme

- Come vengono classificati i forni tubolari in base all'orientamento del tubo? Scegli il Design Giusto per il Tuo Processo

- Perché viene utilizzato un forno ad alta temperatura con test multi-sonda per la perovskite ABO3? Ottieni dati precisi sulla conduttività

- Qual è il processo di produzione dello zirconio? Dal minerale al metallo e alla ceramica ad alte prestazioni