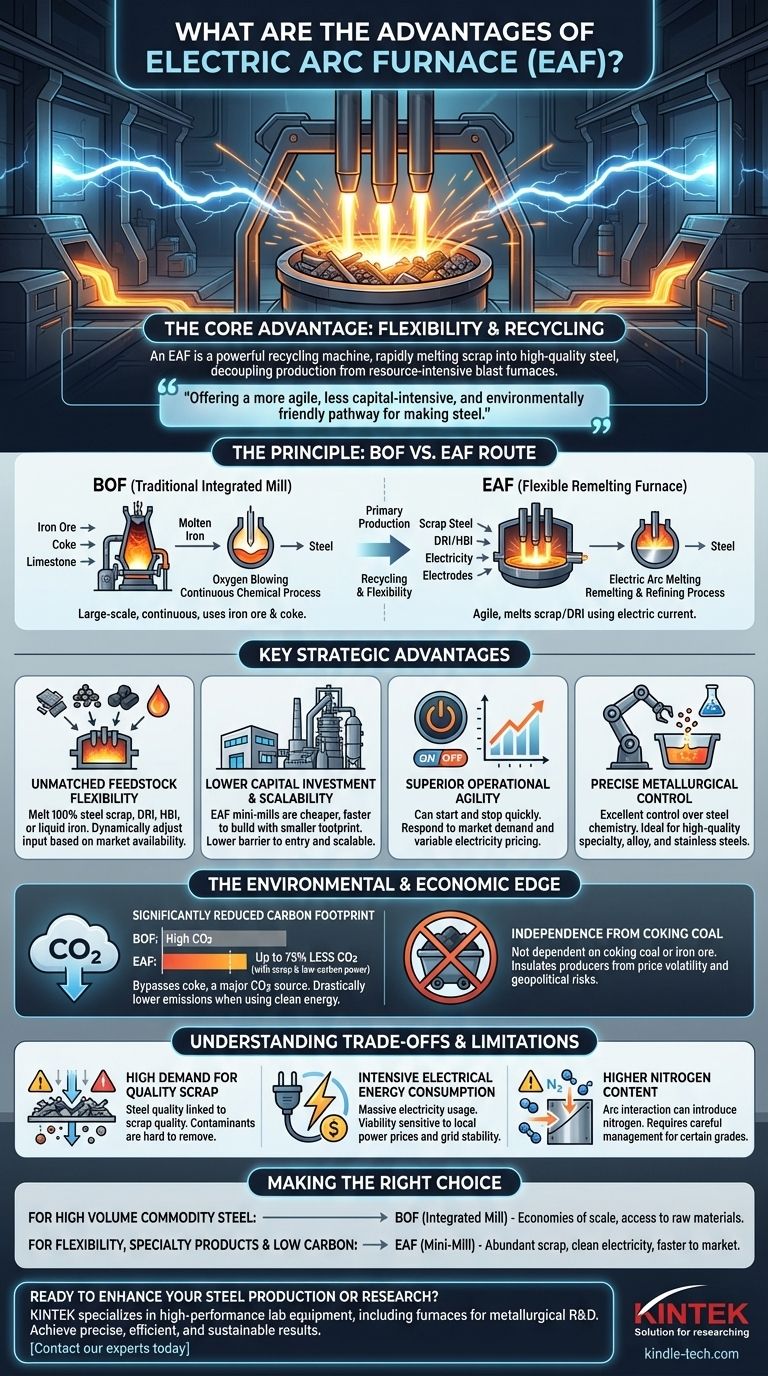

In sintesi, il vantaggio principale del forno elettrico ad arco (EAF) è la sua notevole flessibilità. A differenza dei metodi tradizionali di produzione dell'acciaio che si basano su un processo lungo e integrato a partire dal minerale di ferro, un EAF è essenzialmente una macchina di riciclaggio altamente efficiente e potente in grado di fondere rapidamente rottami d'acciaio o altre fonti di ferro in nuovo acciaio di alta qualità.

Il forno elettrico ad arco disaccoppia la produzione di acciaio dal processo ad altoforno, ad alta intensità di risorse, offrendo un percorso più agile, meno intensivo in termini di capitale e spesso più ecologico per la produzione di acciaio, in particolare quando si utilizzano rottami riciclati.

Il Principio: Un Crogiolo ad Alta Potenza

Per comprendere i vantaggi di un EAF, è fondamentale distinguerlo dalla sua principale alternativa, il Convertitore a Ossigeno Basico (BOF).

Il Percorso Tradizionale del BOF

Un BOF fa parte di un acciaieria integrata. Prende il ferro fuso, prodotto in un enorme altoforno da minerale di ferro e coke, e lo raffina in acciaio soffiandovi ossigeno. Questo è un processo chimico su larga scala e continuo.

Il Percorso Flessibile dell'EAF

Un EAF è un forno di rifusione. Utilizza enormi elettrodi di grafite per far passare una corrente elettrica attraverso una carica metallica, creando un arco con temperature abbastanza elevate da fondere il metallo. Non raffina il minerale di ferro; fonde principalmente acciaio preesistente (rottami) o ferro direttamente ridotto (DRI).

Principali Vantaggi Strategici della Tecnologia EAF

Il modello operativo dell'EAF offre diversi vantaggi distinti in termini di finanza, operazioni e impatto ambientale.

Flessibilità Ineguagliabile delle Materie Prime

L'EAF non è vincolato a una singola materia prima. Può fondere un'ampia varietà di materiali ferrosi, inclusi rottami d'acciaio al 100%, DRI, ferro bricchettato a caldo (HBI) o persino ferro liquido. Ciò consente ai produttori di adeguare dinamicamente il loro input in base al prezzo di mercato e alla disponibilità.

Minore Investimento di Capitale e Scalabilità

La costruzione di un'acciaieria integrata con altoforno e BOF è un'impresa da miliardi di dollari che richiede decenni. Una "mini-acciaieria" basata su EAF è significativamente più economica e veloce da costruire, richiedendo un ingombro molto minore e meno infrastrutture. Ciò abbassa la barriera all'ingresso e consente una crescita più scalabile e modulare.

Agilità Operativa Superiore

Un EAF può essere avviato e fermato relativamente rapidamente. Questa capacità di "accensione-spegnimento" è impossibile per un altoforno, che deve funzionare continuamente per anni. Questa agilità consente agli operatori EAF di rispondere alle fluttuazioni della domanda di mercato e persino di sfruttare la variabilità dei prezzi dell'elettricità.

Controllo Metallurgico Preciso

Il processo EAF consente un eccellente controllo sulla chimica finale dell'acciaio. Gli elementi di lega possono essere aggiunti con alta precisione durante la fusione, rendendolo eccezionalmente adatto per la produzione di acciai speciali di alta qualità, acciai legati e acciai inossidabili.

Il Vantaggio Ambientale ed Economico

In un mondo sempre più attento alle emissioni di carbonio, il profilo ambientale dell'EAF è uno dei suoi vantaggi più convincenti.

Impronta di Carbonio Significativamente Ridotta

Quando si utilizzano rottami d'acciaio al 100% e si è alimentati da una rete elettrica a basse emissioni di carbonio, un EAF può produrre acciaio con fino al 75% in meno di emissioni di carbonio rispetto al percorso tradizionale dell'altoforno. Bypassa completamente la necessità di coke, una delle principali fonti di CO2 nella siderurgia integrata.

Indipendenza dal Carbone da Coke

Il processo EAF non dipende dal carbone da coke o dal minerale di ferro, isolando i produttori dalla volatilità dei prezzi e dai rischi geopolitici di approvvigionamento associati a queste materie prime. Gli input primari sono rottami d'acciaio ed elettricità.

Comprendere i Compromessi e le Limitazioni

Nessuna tecnologia è priva di sfide, e la scelta di un EAF richiede la comprensione delle sue dipendenze specifiche.

Elevata Domanda di Rottami di Qualità

La qualità dell'acciaio finito è direttamente collegata alla qualità dei rottami metallici utilizzati. I contaminanti nei rottami, come rame o stagno, possono essere difficili da rimuovere e possono influire negativamente sul prodotto finale. Assicurarsi una fornitura costante di rottami di alta qualità e a basso residuo è una sfida operativa importante.

Consumo Intenso di Energia Elettrica

Come suggerisce il nome, un EAF consuma un'enorme quantità di elettricità. La sua redditività economica è quindi altamente sensibile ai prezzi locali dell'elettricità e alla stabilità della rete. Operare in una regione con energia costosa o inaffidabile può compromettere la competitività di costo di un EAF.

Contenuto di Azoto Più Elevato

L'interazione dell'arco elettrico con l'atmosfera può introdurre livelli più elevati di azoto nell'acciaio rispetto al processo BOF. Sebbene ciò possa essere gestito con tecniche moderne, richiede un controllo attento per alcuni gradi di acciaio in cui un basso contenuto di azoto è critico.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione tra un EAF e un BOF dipende interamente dagli obiettivi strategici del produttore di acciaio.

- Se il tuo obiettivo principale è produrre acciaio piatto di qualità commodity in volumi molto elevati: Il percorso tradizionale integrato altoforno e BOF può offrire economie di scala superiori, a condizione che tu abbia accesso a minerale di ferro e carbone da coke.

- Se il tuo obiettivo principale è flessibilità, prodotti speciali e un'impronta di carbonio inferiore: L'EAF è la scelta chiara, specialmente nelle regioni con abbondanza di rottami e accesso a elettricità economica e pulita.

- Se il tuo obiettivo principale è minimizzare l'investimento iniziale di capitale e costruire rapidamente: Una mini-acciaieria basata su EAF offre un percorso molto più veloce e meno intensivo in termini di capitale per il mercato.

Il forno elettrico ad arco rappresenta un approccio moderno, adattabile e più sostenibile alla produzione di acciaio.

Tabella Riepilogativa:

| Vantaggio | Descrizione |

|---|---|

| Flessibilità delle Materie Prime | Può fondere rottami d'acciaio al 100%, DRI o HBI, adattandosi ai prezzi di mercato. |

| Costo di Capitale Inferiore | Le mini-acciaierie basate su EAF sono più economiche e veloci da costruire rispetto agli impianti integrati. |

| Agilità Operativa | Può essere avviato/fermato rapidamente per rispondere alla domanda e ai prezzi dell'elettricità. |

| Controllo Metallurgico | Eccellente per la produzione di acciai speciali, legati e inossidabili di alta qualità. |

| Impronta di Carbonio Ridotta | Fino al 75% in meno di emissioni utilizzando rottami ed elettricità pulita. |

| Indipendenza dal Carbone | Elimina la dipendenza dal carbone da coke, mitigando i rischi di prezzo/approvvigionamento. |

Pronto a migliorare la tua produzione di acciaio o le tue capacità di ricerca? KINTEK è specializzata nella fornitura di attrezzature da laboratorio ad alte prestazioni, inclusi forni per la ricerca e lo sviluppo metallurgico. Che tu stia esplorando nuove leghe o ottimizzando i processi di fusione, la nostra esperienza può aiutarti a ottenere risultati precisi, efficienti e sostenibili. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono alimentare la tua innovazione.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è la pressione su un forno a tubo? Limiti di sicurezza essenziali per il tuo laboratorio

- Perché è necessario un supporto in tubo ceramico di allumina per esperimenti a 1100°C? Garantire l'accuratezza dei dati e l'inerzia chimica

- Qual è la descrizione fisica di un forno a tubo? Una ripartizione dettagliata del suo design per alte temperature

- Quali sono i vantaggi dell'utilizzo di un rivestimento in allumina in un forno tubolare per simulazioni di corrosione da combustione di biomassa?

- Quali sono i pericoli di un forno a tubo? Oltre gli ovvi rischi di ustione