In breve, i principali vantaggi della ricottura sono l'alleviamento delle tensioni interne, l'aumento della duttilità e della lavorabilità di un materiale, e la riduzione della sua durezza. Questo trattamento termico fondamentale "resetta" efficacemente la struttura interna di un metallo dopo che è stato indurito o sollecitato dai processi di produzione, rendendolo più facile da lavorare e più affidabile in servizio.

Lo scopo principale della ricottura non è solo quello di cambiare le proprietà di un metallo, ma di invertire gli effetti collaterali indesiderati della fabbricazione. Rende un materiale più uniforme, stabile e prevedibile per le successive lavorazioni o per la sua applicazione finale.

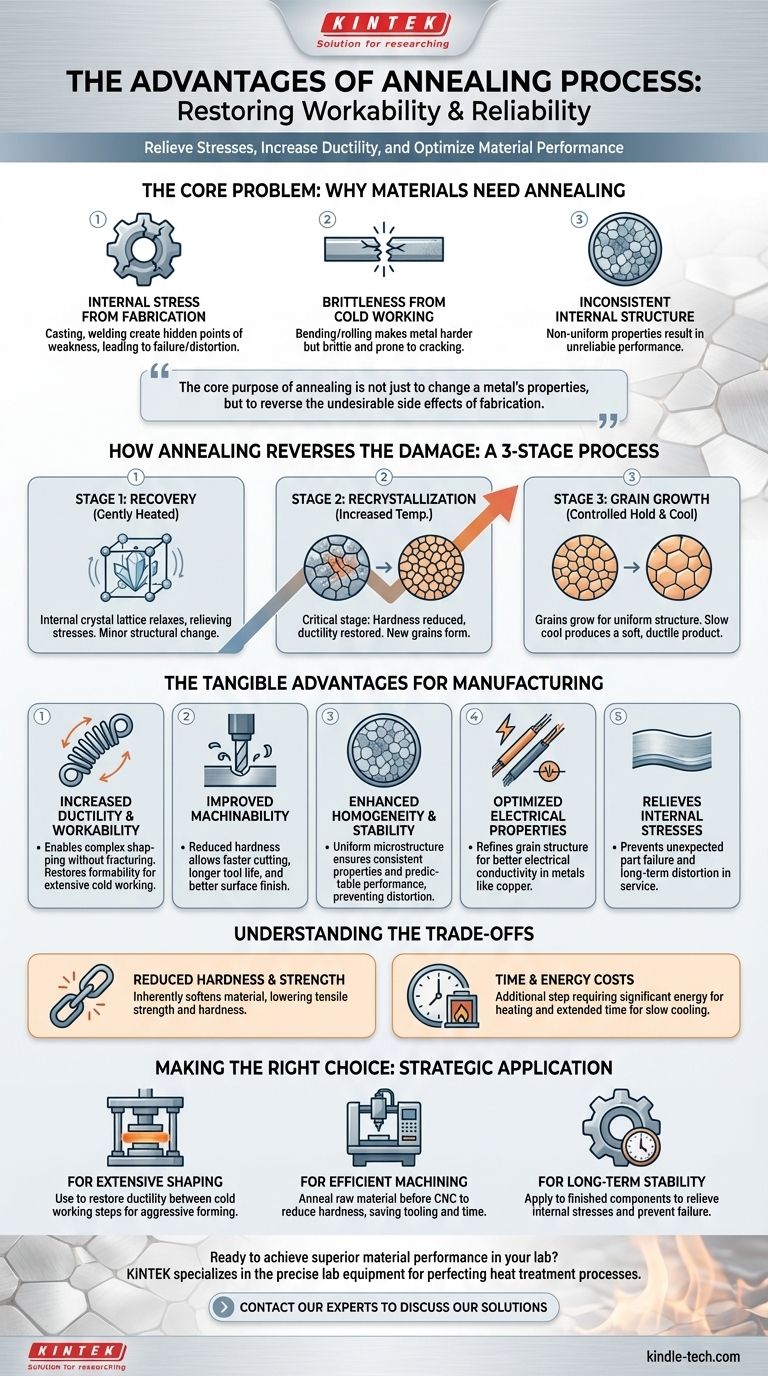

Il problema principale: perché i materiali necessitano di ricottura

I processi di produzione come la fusione, la lavorazione meccanica e la lavorazione a freddo sono essenziali per modellare il metallo, ma introducono significativi problemi interni. La ricottura è la soluzione a questi difetti indotti.

Tensione interna dovuta alla fabbricazione

Processi come la fusione, la rettifica o la saldatura possono creare immense tensioni interne all'interno di un materiale. Queste tensioni nascoste sono punti di debolezza che possono portare a guasti inaspettati del pezzo o a distorsioni nel tempo.

La fragilità della lavorazione a freddo

Piegare, laminare o trafilare un metallo a temperatura ambiente (lavorazione a freddo) lo rende più duro e resistente. Tuttavia, questo ha un costo: riduce significativamente la duttilità del materiale, rendendolo fragile e incline a crepe se si tenta un'ulteriore lavorazione.

Struttura interna inconsistente

La fabbricazione può anche portare a una struttura interna non uniforme o "inomogenea". Questa mancanza di consistenza significa che le proprietà del materiale possono variare da un punto all'altro, rendendo le sue prestazioni inaffidabili.

Come la ricottura inverte il danno

Il processo di ricottura è un trattamento termico controllato a tre stadi, progettato per riparare sistematicamente la struttura cristallina interna del metallo.

Fase 1: Recupero

Mentre il materiale viene delicatamente riscaldato, la prima fase consente al reticolo cristallino interno di rilassarsi. Questo allevia le tensioni interne indotte durante la fabbricazione senza alterare significativamente la struttura più grande del materiale.

Fase 2: Ricristallizzazione

Man mano che la temperatura aumenta fino a un punto specifico, i vecchi grani deformati e difettosi vengono sostituiti. Nuovi grani privi di deformazione iniziano a formarsi, un processo chiamato ricristallizzazione. Questa è la fase critica in cui la durezza viene ridotta e la duttilità viene ripristinata.

Fase 3: Crescita del grano

Dopo la ricristallizzazione, mantenere il materiale alla temperatura di ricottura consente ai nuovi grani di crescere. Controllando attentamente il tempo di riscaldamento e la successiva velocità di raffreddamento, gli ingegneri possono influenzare la dimensione finale del grano per ottenere specifiche proprietà meccaniche. Un raffreddamento lento è essenziale per produrre un prodotto finale morbido e duttile.

I vantaggi tangibili per la produzione

Riparando la struttura interna, la ricottura offre chiari e pratici benefici che sono critici per la produzione moderna.

Aumento della duttilità e della lavorabilità

Il vantaggio più significativo è il ripristino della duttilità. Un materiale ricotto può essere piegato, stirato o formato in forme complesse senza fratturarsi, consentendo un'ampia lavorazione a freddo che altrimenti sarebbe impossibile.

Migliore lavorabilità

Un materiale con durezza ridotta e tensioni interne alleviate è molto più facile da lavorare. Ciò si traduce in velocità di taglio più elevate, una maggiore durata dell'utensile e una migliore finitura superficiale, il che riduce direttamente i costi di produzione.

Maggiore omogeneità e stabilità

La ricottura crea una microstruttura più uniforme e omogenea. Ciò garantisce che le proprietà del materiale siano coerenti in tutto il pezzo, prevenendo distorsioni durante i successivi trattamenti termici e garantendo prestazioni prevedibili.

Proprietà elettriche ottimizzate

Per alcuni metalli, in particolare il rame, la ricottura può affinare la struttura del grano in modo da migliorare la conduttività elettrica. Questo è un vantaggio critico per la produzione di cablaggi e componenti elettrici di alta qualità.

Comprendere i compromessi

Sebbene molto vantaggiosa, la ricottura non è una soluzione universale e comporta importanti considerazioni.

Durezza e resistenza ridotte

L'obiettivo primario della ricottura è ammorbidire un materiale. Questo processo riduce intrinsecamente la resistenza alla trazione e la durezza del materiale, il che potrebbe essere indesiderabile per l'applicazione finale se è richiesta un'elevata resistenza.

Costi di tempo ed energia

La ricottura è un passaggio di produzione aggiuntivo. Richiede una notevole energia per riscaldare il materiale in un forno e può richiedere molto tempo, specialmente durante la fase di raffreddamento lento, il che aumenta il costo di produzione complessivo e i tempi di consegna.

Il controllo del processo è fondamentale

L'efficacia della ricottura dipende interamente dal controllo preciso della temperatura e delle velocità di raffreddamento. Un'esecuzione impropria può portare a risultati indesiderati, come un'eccessiva crescita del grano, che può danneggiare le proprietà del materiale.

Fare la scelta giusta per il tuo obiettivo

L'applicazione efficace della ricottura richiede l'allineamento del processo con il tuo specifico obiettivo di produzione.

- Se il tuo obiettivo principale è una modellazione estesa: Usa la ricottura per ripristinare la duttilità tra i passaggi di lavorazione a freddo, consentendo una formatura più aggressiva senza il rischio di crepe.

- Se il tuo obiettivo principale è una lavorazione efficiente: Ricuoci il materiale grezzo prima che raggiunga la macchina CNC per ridurre la durezza, il che farà risparmiare sui costi degli utensili e sui tempi di produzione.

- Se il tuo obiettivo principale è la stabilità a lungo termine: Applica un processo di ricottura per alleviare le tensioni interne nei componenti finiti per prevenire distorsioni o guasti prematuri in servizio.

In definitiva, la ricottura è uno strumento potente per trasformare un materiale stressato, fragile e non lavorabile in un bene di produzione stabile, duttile e prevedibile.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Allevia le tensioni interne | Previene guasti e distorsioni dei pezzi. |

| Aumenta la duttilità e la lavorabilità | Consente ulteriori lavorazioni a freddo senza crepe. |

| Migliora la lavorabilità | Prolunga la vita dell'utensile e riduce i costi di produzione. |

| Migliora l'omogeneità | Crea proprietà del materiale uniformi e prevedibili. |

| Ottimizza le proprietà elettriche | Migliora la conduttività in metalli come il rame. |

Pronto a ottenere prestazioni superiori dei materiali nel tuo laboratorio?

Il processo di ricottura è fondamentale per garantire l'affidabilità dei materiali, ma richiede un controllo preciso della temperatura per essere efficace. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio necessari per perfezionare i tuoi processi di trattamento termico.

Forniamo gli strumenti affidabili che ti aiutano a ripristinare la lavorabilità, migliorare la lavorabilità e garantire la stabilità a lungo termine dei tuoi materiali.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare i tuoi risultati di produzione.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa