I principali vantaggi della sinterizzazione a plasma scintillante (SPS) ruotano attorno alla sua notevole velocità, alle temperature di lavorazione più basse e alla capacità di produrre materiali con densità superiore e microstrutture più fini rispetto ai metodi convenzionali. Facendo passare direttamente una corrente continua pulsata attraverso la polvere e lo stampo, l'SPS combina il riscaldamento rapido con la pressione meccanica per consolidare i materiali in pochi minuti anziché nelle ore richieste dai forni tradizionali.

La sinterizzazione a plasma scintillante non è semplicemente un miglioramento incrementale rispetto alla sinterizzazione convenzionale; è una tecnologia trasformativa. Il suo vantaggio principale risiede nell'utilizzo di una combinazione unica di calore, pressione e campi elettrici per consolidare i materiali così rapidamente che effetti dannosi come la crescita dei grani vengono soppressi, sbloccando nuove possibilità per la progettazione di materiali avanzati.

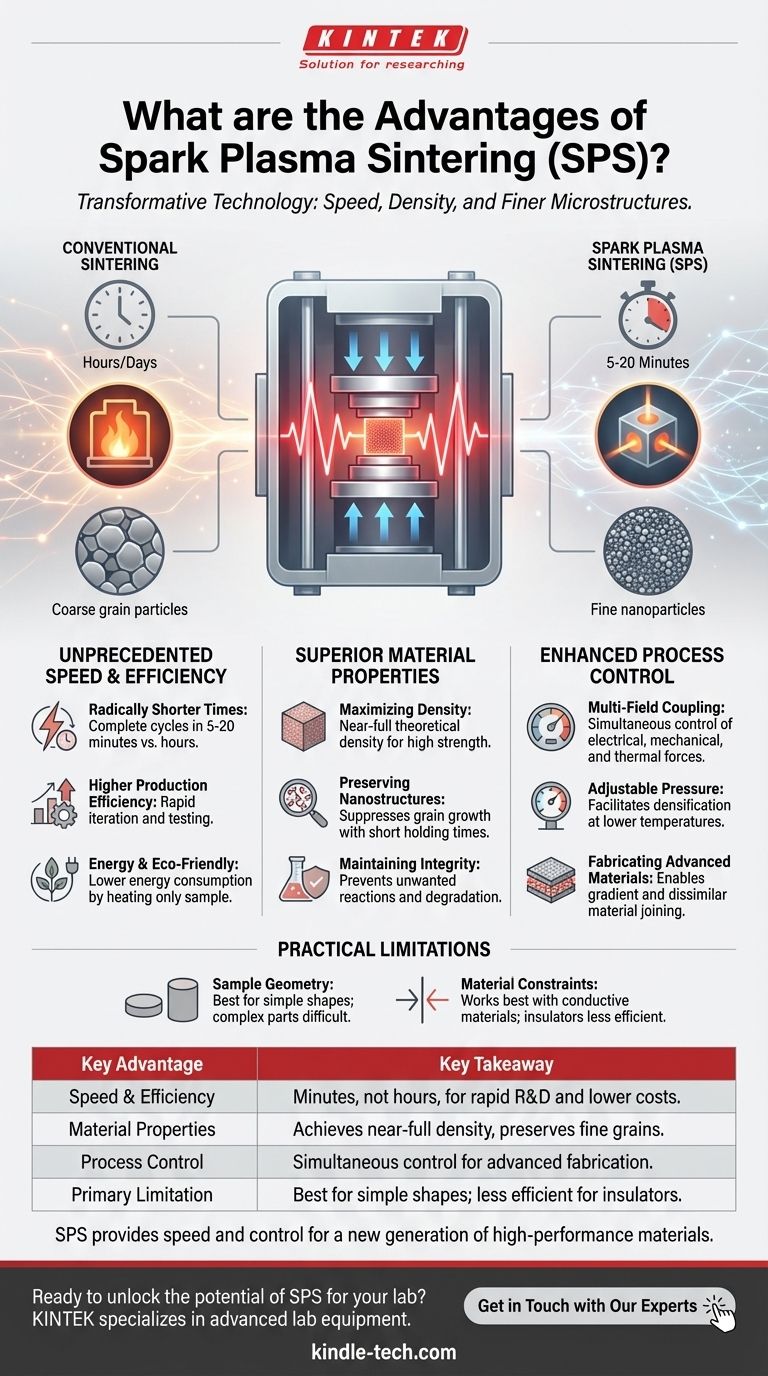

Il Vantaggio Principale: Velocità ed Efficienza Senza Precedenti

La sinterizzazione convenzionale è spesso un processo lento e ad alta intensità energetica. L'SPS cambia fondamentalmente questa tempistica utilizzando un meccanismo di riscaldamento più diretto ed efficiente.

Tempi di Sinterizzazione Radicalmente Più Brevi

Il beneficio più citato dell'SPS è la sua velocità. Il riscaldamento Joule diretto del campione e degli utensili in grafite consente aumenti di temperatura estremamente rapidi, spesso centinaia di gradi Celsius al minuto.

Ciò significa che un ciclo di sinterizzazione completo, che potrebbe richiedere molte ore o addirittura giorni in un forno convenzionale, può spesso essere completato in 5-20 minuti con l'SPS.

Maggiore Efficienza Produttiva

Questa drastica riduzione dei tempi di lavorazione si traduce direttamente in una maggiore produttività. Per la ricerca e lo sviluppo, consente una rapida iterazione e test di nuove composizioni di materiali.

Efficienza Energetica e Rispetto per l'Ambiente

Riscaldando solo il campione e gli utensili immediatamente circostanti, anziché un intero grande camera del forno, l'SPS consuma molta meno energia per ciclo. Ciò non solo riduce i costi operativi, ma diminuisce anche la sua impronta ambientale.

Ottenere Proprietà dei Materiali Superiori

La velocità dell'SPS non è solo per l'efficienza; è la chiave per creare materiali con caratteristiche difficili o impossibili da ottenere con altri mezzi.

Massimizzazione della Densità

La combinazione di alta pressione e riscaldamento rapido è estremamente efficace nell'eliminare la porosità tra le particelle di polvere. L'SPS produce costantemente materiali con una densità teorica quasi completa, fondamentale per massimizzare la resistenza meccanica, la conducibilità termica e altre metriche di prestazione.

Preservare le Nanostrutture e i Grani Fini

Nella sinterizzazione convenzionale, la prolungata esposizione ad alte temperature provoca l'ingrossamento e la crescita dei grani piccoli. Ciò è spesso indesiderabile poiché può degradare le proprietà meccaniche come durezza e resistenza.

Poiché il tempo di mantenimento alla temperatura di picco è così breve nell'SPS, sopprime efficacemente questa crescita dei grani. Ciò lo rende la tecnica ideale per consolidare i nanomateriali preservandone le caratteristiche uniche su scala nanometrica e le proprietà associate.

Mantenere l'Integrità della Materia Prima

Le temperature di sinterizzazione complessivamente più basse e la breve durata aiutano a prevenire reazioni chimiche indesiderate, decomposizione di fase o degradazione delle materie prime iniziali.

Controllo del Processo Migliorato e Versatilità

L'SPS fornisce agli operatori più leve per controllare con precisione il processo di consolidamento, consentendo la creazione di materiali complessi e nuovi.

Il Potere dell'Accoppiamento Multi-Campo

L'SPS è un processo accoppiato multi-campo, il che significa che applica e controlla simultaneamente forze elettriche, meccaniche (pressione) e termiche. Questo elevato grado di controllo consente una messa a punto precisa del processo di sinterizzazione per soddisfare le esigenze specifiche del materiale.

Pressione di Sinterizzazione Regolabile

La capacità di applicare una pressione meccanica significativa durante l'intero ciclo è un elemento chiave di differenziazione rispetto alla sinterizzazione senza pressione. Questa pressione favorisce il riarrangiamento delle particelle e la deformazione plastica, facilitando la densificazione a temperature più basse.

Fabbricazione di Materiali Avanzati

Il controllo preciso offerto dall'SPS lo rende particolarmente adatto per la produzione di materiali avanzati che sono al di là della portata delle tecniche convenzionali. Ciò include materiali a gradiente, in cui la composizione cambia attraverso il campione, e l'unione di materiali dissimili.

Comprendere i Limiti Pratici

Sebbene potente, l'SPS non è una soluzione universale. È essenziale riconoscere i suoi compromessi.

Geometria e Dimensioni del Campione

Il limite principale è la geometria del campione. L'SPS è più adatto per produrre forme semplici come dischi, cilindri o barre rettangolari che possono essere contenute all'interno di uno stampo in grafite. Le parti complesse, vicine alla forma finale (near-net-shape), generalmente non sono fattibili.

Inoltre, la dimensione dei componenti è spesso limitata dalla capacità della pressa e dalle dimensioni della camera a vuoto, con la maggior parte dei sistemi orientati alla produzione su scala di ricerca o di piccole parti.

Vincoli sui Materiali

L'SPS funziona meglio con materiali che hanno almeno una certa conducibilità elettrica. Sebbene i materiali isolanti come molte ceramiche possano essere sinterizzati, ciò richiede un'attenta progettazione dello stampo e può essere meno efficiente rispetto ai materiali conduttivi.

Fare la Scelta Giusta per il Tuo Obiettivo

L'SPS è uno strumento specializzato che eccelle in scenari specifici. La sua scelta dipende interamente dal materiale e dagli obiettivi di prestazione.

- Se il tuo obiettivo principale è preservare le nanostrutture o i grani fini: L'SPS è la scelta chiara, poiché la sua velocità impedisce la crescita dei grani che affligge i metodi convenzionali più lenti.

- Se il tuo obiettivo principale è ottenere la massima densità in materiali difficili da sinterizzare: La combinazione di pressione e riscaldamento rapido rende l'SPS eccezionalmente efficace per il consolidamento di metalli refrattari, carburi e ceramiche avanzate.

- Se il tuo obiettivo principale è lo sviluppo rapido di materiali e la prototipazione: I brevi tempi di ciclo dell'SPS ti consentono di testare dozzine di composizioni o parametri di lavorazione nel tempo necessario per eseguire un singolo ciclo di forno convenzionale.

In definitiva, la sinterizzazione a plasma scintillante offre un livello di velocità e controllo che consente la creazione di una nuova generazione di materiali ad alte prestazioni.

Tabella Riassuntiva:

| Vantaggio Chiave | Concetto Chiave |

|---|---|

| Velocità ed Efficienza | Cicli di sinterizzazione completati in minuti, non ore, per una R&S rapida e costi energetici inferiori. |

| Proprietà dei Materiali | Raggiunge una densità quasi completa e preserva i grani fini/nanostrutture per prestazioni superiori. |

| Controllo del Processo | Il controllo simultaneo di temperatura, pressione e campi elettrici consente la fabbricazione di materiali avanzati. |

| Limite Principale | Più adatto per forme semplici (dischi, cilindri) ed è meno efficiente per i materiali isolanti. |

Pronto a sbloccare il potenziale della sinterizzazione a plasma scintillante per il tuo laboratorio?

Se la tua ricerca o produzione dipende dalla creazione di materiali ad alta densità, dalla conservazione delle nanostrutture o dall'accelerazione del tuo ciclo di sviluppo dei materiali, KINTEK ha l'esperienza e le attrezzature per aiutarti.

Siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo, incluse soluzioni per la sinterizzazione e la lavorazione dei materiali. Il nostro team può aiutarti a determinare se l'SPS è la tecnologia giusta per raggiungere i tuoi obiettivi di prestazione dei materiali.

Contattaci oggi per discutere la tua applicazione specifica e scoprire come possiamo supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Come influisce il sistema di controllo della pressione di un forno a pressa a caldo sottovuoto sulle reazioni solido-solido TiAl4822/Ti6Al4V?

- Cos'è la tecnica di sinterizzazione al plasma a scintilla? Una guida al consolidamento rapido dei materiali a bassa temperatura

- Qual è la funzione principale di un forno di pressatura a caldo sottovuoto (VHP)? Raggiungere una densità del 99,7% nei target di rutenio

- Perché una pressa idraulica a caldo da laboratorio è essenziale per il carburo di silicio ad alta densità e privo di additivi? Sblocca il SiC puro.

- Perché il sistema di vuoto di un forno di pressatura a caldo sottovuoto è fondamentale per le prestazioni dell'acciaio inossidabile ferritico ODS?

- Cos'è il processo di sinterizzazione assistita da pressione? Ottieni maggiore densità e resistenza in meno tempo

- Perché è necessario mantenere un alto vuoto in un forno a pressatura a caldo? Garantire legami resistenti tra Cu-2Ni-7Sn e acciaio 45

- Quali sono i vantaggi della pressatura a caldo sottovuoto? Densità superiore rispetto alla colata per agitazione