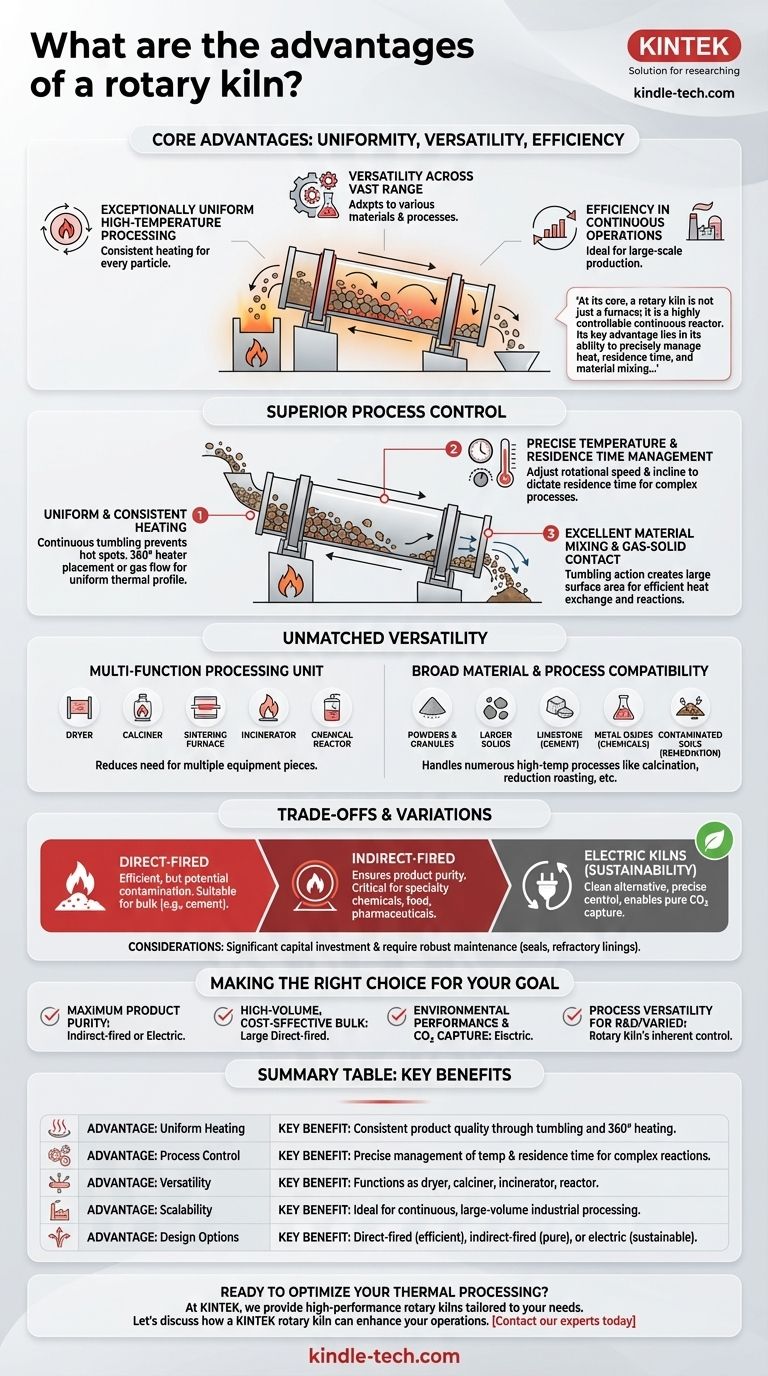

In breve, i principali vantaggi di un forno rotante sono la sua capacità di ottenere una lavorazione ad alta temperatura eccezionalmente uniforme, la sua versatilità in una vasta gamma di materiali e processi chimici, e la sua efficienza in operazioni continue e su larga scala. Il suo design rotante unico assicura che ogni particella del materiale sia riscaldata in modo consistente, rendendolo uno strumento indispensabile per industrie che vanno dalla produzione di cemento alla lavorazione dei minerali.

Nella sua essenza, un forno rotante non è solo un forno; è un reattore continuo altamente controllabile. Il suo vantaggio chiave risiede nella sua capacità di gestire con precisione il calore, il tempo di residenza e la miscelazione del materiale, fornendo una qualità del prodotto costante su scala industriale.

Come un Forno Rotante Ottiene un Controllo Superiore del Processo

I benefici distintivi di un forno rotante derivano direttamente dal suo design fondamentale—un cilindro lungo e rotante posizionato con una leggera inclinazione. Questo semplice concetto meccanico consente un livello di controllo ineguagliabile sull'ambiente di lavorazione termica.

Riscaldamento Uniforme e Costante

La lenta rotazione del cilindro del forno rimescola continuamente il materiale solido al suo interno. Questa azione assicura che ogni particella sia esposta alla fonte di calore, prevenendo punti caldi e garantendo un prodotto finale omogeneo.

Molti design presentano un posizionamento del riscaldatore a 360° o un flusso di gas attentamente controllato, creando un profilo termico uniforme lungo la lunghezza del forno. Ciò consente un riscaldamento preciso e a stadi man mano che il materiale lo attraversa.

Gestione Precisa della Temperatura e del Tempo di Residenza

Gli operatori possono dettare con precisione quanto tempo il materiale trascorre nel forno—il suo tempo di residenza—regolando la velocità di rotazione e l'angolo di inclinazione del forno.

Questo controllo consente processi complessi in cui i materiali devono essere mantenuti a temperature diverse per durate specifiche per ottenere le reazioni chimiche o i cambiamenti fisici desiderati.

Eccellente Miscelazione del Materiale e Contatto Gas-Solido

L'azione di rimescolamento non si limita a riscaldare uniformemente; miscela anche accuratamente il letto di materiale. Questo è fondamentale per i processi che richiedono reazioni con gas specifici.

Man mano che i solidi si muovono a cascata, creano una grande superficie che facilita uno scambio di calore e una reazione altamente efficienti con i gas di processo che fluiscono attraverso il forno.

La Versatilità Ineguagliabile dei Forni Rotanti

Un forno rotante non è uno strumento monouso, ma una piattaforma per un'ampia gamma di funzioni di trattamento termico. Questa adattabilità lo rende un pilastro di molte industrie pesanti.

Un'Unità di Lavorazione Multifunzione

Lo stesso pezzo di attrezzatura può funzionare come essiccatore, calcinatore, forno di sinterizzazione, inceneritore e reattore chimico. Questa versatilità riduce la necessità di attrezzature operative multiple e separate.

Ampia Compatibilità con Materiali e Processi

I forni rotanti sono utilizzati per lavorare qualsiasi cosa, da polveri e granuli a solidi più grandi. Ciò include materie prime come il calcare per il cemento, ossidi metallici per la produzione chimica e terreni contaminati per il risanamento.

Sono in grado di gestire numerosi processi ad alta temperatura, inclusi calcinazione, arrostimento riducente, desorbimento termico e combustione organica.

Comprendere i Compromessi e le Variazioni

Sebbene potente, un forno rotante non è una soluzione universale. Comprendere le sue variazioni e le complessità intrinseche è fondamentale per sfruttarlo efficacemente.

Design a Riscaldamento Diretto vs. Indiretto

In un forno a riscaldamento diretto, le fiamme di combustione e i gas caldi entrano in contatto diretto con il materiale. Questo è altamente efficiente ma può introdurre contaminanti, rendendolo adatto per materiali sfusi come il cemento dove la purezza non è la preoccupazione principale.

Un forno a riscaldamento indiretto riscalda l'esterno del guscio rotante, mantenendo la fonte di calore separata dal materiale di processo. Ciò garantisce la purezza del prodotto, che è fondamentale per prodotti chimici speciali, alimenti o prodotti farmaceutici.

L'Ascesa dei Forni Elettrici per la Sostenibilità

I moderni forni rotanti elettrici offrono un'alternativa pulita alle unità tradizionali alimentate a combustibili fossili. Eliminano le emissioni nel punto di utilizzo e forniscono un controllo della temperatura estremamente preciso.

Fondamentalmente, consentono la cattura della CO2 pura rilasciata dal materiale di processo stesso (ad esempio, dalla calcinazione del calcare), che può poi essere venduta o sequestrata.

Considerazioni su Capitale e Manutenzione

I forni rotanti sono macchine industriali grandi e robuste. Rappresentano un investimento di capitale significativo e richiedono un programma di manutenzione preventiva robusto per garantire affidabilità e gestire l'usura operativa su componenti come guarnizioni e rivestimenti refrattari.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della giusta configurazione del forno dipende interamente dalle tue esigenze e priorità di processo.

- Se il tuo obiettivo principale è la massima purezza del prodotto: Un forno a riscaldamento indiretto, in particolare un modello elettrico, è la scelta superiore in quanto previene la contaminazione dai gas di combustione.

- Se il tuo obiettivo principale è la lavorazione di massa ad alto volume ed economica: Un grande forno rotante a riscaldamento diretto rimane lo standard industriale per la sua alta efficienza termica e produttività.

- Se il tuo obiettivo principale è la performance ambientale e la cattura di CO2: Un forno rotante elettrico è l'unico design che isola efficacemente la CO2 di processo per la cattura, eliminando le emissioni locali.

- Se il tuo obiettivo principale è la versatilità del processo per R&S o produzione varia: L'intrinseco controllo del processo di un forno rotante lo rende ideale per la gestione di materiali e reazioni diverse.

In definitiva, i vantaggi del forno rotante lo rendono la tecnologia definitiva per qualsiasi processo continuo che richieda un controllo preciso sul trattamento termico dei materiali solidi.

Tabella riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Riscaldamento Uniforme | Garantisce una qualità del prodotto costante attraverso il rimescolamento del materiale e il riscaldamento a 360°. |

| Controllo del Processo | Gestione precisa della temperatura e del tempo di residenza per reazioni complesse. |

| Versatilità | Funziona come essiccatore, calcinatore, inceneritore e reattore per vari materiali. |

| Scalabilità | Ideale per la lavorazione industriale continua e ad alto volume. |

| Opzioni di Design | A riscaldamento diretto (efficiente), a riscaldamento indiretto (puro) o elettrico (sostenibile). |

Pronto a ottimizzare la tua lavorazione termica?

In KINTEK, siamo specializzati nella fornitura di forni rotanti ad alte prestazioni e altre attrezzature da laboratorio su misura per le tue esigenze specifiche. Che tu sia nella produzione di cemento, nella lavorazione dei minerali o nello sviluppo di prodotti chimici speciali, le nostre soluzioni offrono il controllo preciso, l'efficienza e l'affidabilità di cui hai bisogno.

Discutiamo come un forno rotante KINTEK può migliorare le tue operazioni. Contatta i nostri esperti oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

Domande frequenti

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Quali sono i diversi tipi di reattori nella pirolisi della plastica? Scegli il sistema giusto per i tuoi rifiuti

- Qual è la differenza tra calcinazione e torrefazione? Una guida alla lavorazione ad alta temperatura

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi