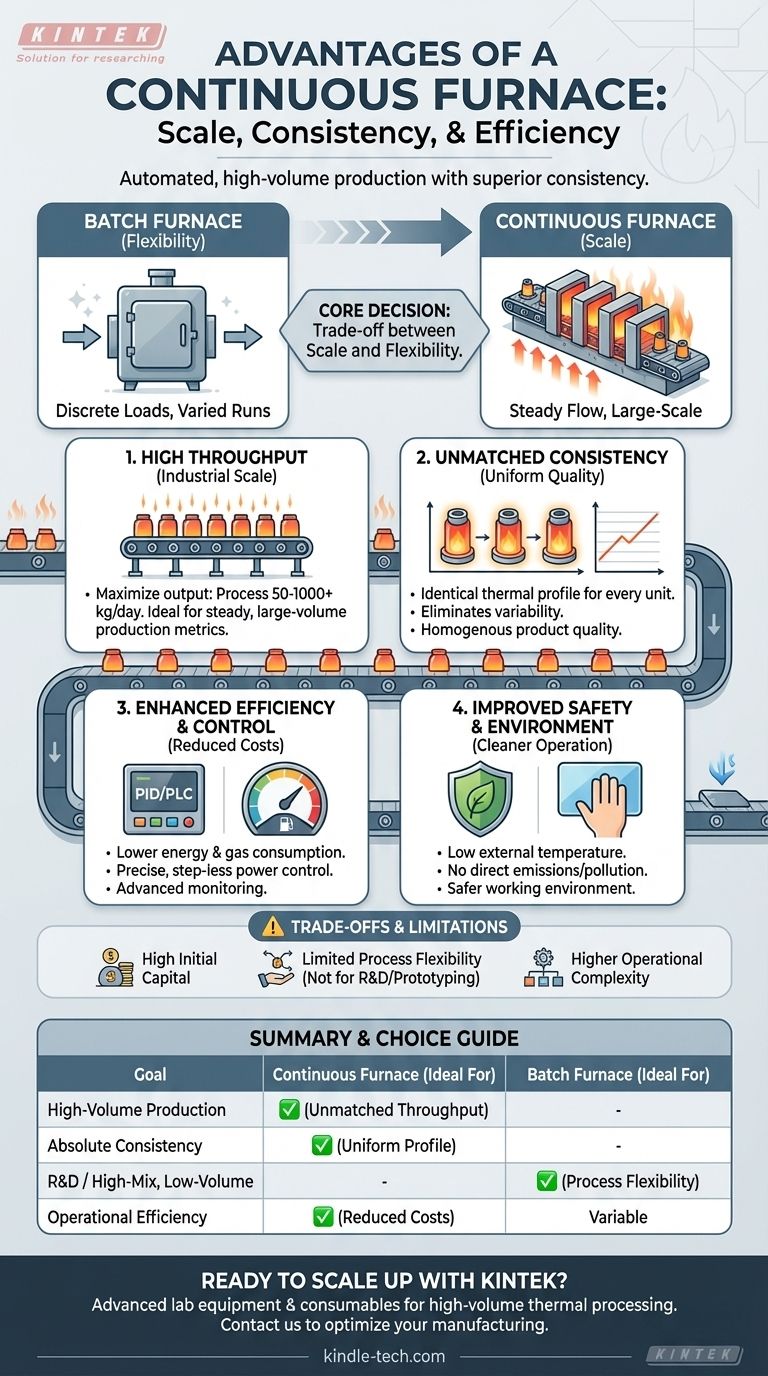

In breve, i principali vantaggi di un forno continuo sono una consistenza superiore del processo, un'elevata produttività e una maggiore efficienza operativa. A differenza dei forni a batch che elaborano i materiali in carichi discreti, i forni continui spostano i materiali attraverso diverse zone di temperatura su un sistema a nastro trasportatore, consentendo un flusso di produzione costante e automatizzato, ideale per la produzione su larga scala.

La decisione fondamentale tra un forno continuo e un forno a batch è un compromesso tra scala e flessibilità. I forni continui eccellono nella produzione di grandi volumi di un singolo prodotto con eccezionale consistenza, mentre i forni a batch sono più adatti per cicli di produzione più piccoli e più vari.

Svelare i principali vantaggi della lavorazione continua

I forni continui sono progettati da zero per la produzione automatizzata e ad alto volume. I loro vantaggi derivano direttamente da questo principio di progettazione fondamentale di spostare il prodotto attraverso il processo, piuttosto che portare il processo a un prodotto statico.

Elevata produttività per scala industriale

Un forno continuo è un cavallo di battaglia industriale. Il suo design è interamente focalizzato sulla massimizzazione della produzione, con alcuni sistemi in grado di elaborare da 50 a oltre 1.000 kg di materiale al giorno.

Questo lo rende la scelta predefinita per le applicazioni in cui il volume di produzione è una metrica aziendale critica e si richiede un flusso costante di prodotto finito.

Consistenza del prodotto ineguagliabile

Spostando ogni parte attraverso un profilo termico identico, i forni continui eliminano la variabilità del processo comune nei sistemi a batch. Ciò garantisce che ogni singola unità riceva esattamente lo stesso trattamento.

Ciò si ottiene spesso attraverso metodi come un tubo rotante, che agita costantemente il materiale per esporre uniformemente tutta la sua superficie. Il risultato è un prodotto più omogeneo con un grado più elevato di controllo qualità.

Maggiore efficienza e controllo del processo

I sistemi continui sono altamente efficienti. Il movimento continuo migliora la diffusione del gas durante i trattamenti in atmosfera, il che può ridurre significativamente il consumo di gas rispetto ai processi statici.

Inoltre, sono tipicamente dotati di controlli di processo all'avanguardia, utilizzando controllori PID e PLC di fascia alta. Ciò consente un controllo di potenza continuo, un monitoraggio preciso della temperatura e interblocchi di sicurezza altamente integrati, tutti elementi che contribuiscono a ridurre il consumo energetico e i costi operativi.

Miglior profilo di sicurezza e ambientale

I moderni forni continui sono progettati per essere puliti e sicuri. Molti design, in particolare quelli che utilizzano l'induzione o la tecnologia a microonde avanzata, non producono alcun inquinamento o emissione diretta.

Inoltre, presentano una bassa temperatura superficiale esterna, creando un ambiente di lavoro più sicuro e confortevole per gli operatori.

Comprendere i compromessi: Forni continui vs. a batch

Sebbene potente, un forno continuo non è lo strumento giusto per ogni lavoro. La sua natura specializzata comporta limitazioni specifiche che sono fondamentali da comprendere prima di effettuare un investimento.

Elevato investimento iniziale di capitale

Lo svantaggio principale è il costo. I complessi sistemi di trasporto, i sofisticati controlli di zona e le dimensioni stesse di un forno continuo rappresentano una spesa in conto capitale iniziale molto maggiore rispetto a un forno a batch più semplice.

Mancanza di flessibilità del processo

Un forno continuo è ottimizzato per un processo e un prodotto specifici. Cambiare il profilo di temperatura, il tempo di permanenza o le dimensioni del prodotto è spesso un'impresa importante.

Questo lo rende inadatto per la ricerca e sviluppo, la prototipazione o la produzione ad alto mix e basso volume in cui i parametri di processo cambiano frequentemente.

Maggiore complessità operativa

L'automazione che fornisce una tale produttività richiede anche un livello più elevato di competenze tecniche per essere gestita e mantenuta. La calibrazione delle velocità dei trasportatori, la gestione di più zone di temperatura e la manutenzione dei sistemi di controllo sono compiti più complessi rispetto a quelli associati a un forno a batch di base.

Fare la scelta giusta per la tua applicazione

La selezione della tecnologia del forno corretta dipende interamente dai tuoi obiettivi di produzione specifici. La risposta diventa chiara quando definisci il tuo obiettivo primario.

- Se il tuo obiettivo principale è la produzione standardizzata ad alto volume: Un forno continuo è la scelta definitiva per la sua ineguagliabile produttività e capacità di automazione.

- Se il tuo obiettivo principale è la consistenza e la qualità assolute del prodotto su larga scala: Il riscaldamento uniforme e la lavorazione controllata di un forno continuo minimizzeranno la variabilità e forniranno un prodotto superiore.

- Se il tuo obiettivo principale è la R&S, la prototipazione o la produzione di molti prodotti diversi in piccoli lotti: Un forno a batch offre la flessibilità di processo essenziale e un investimento iniziale inferiore richiesto per questo tipo di lavoro.

In definitiva, comprendere questo compromesso fondamentale tra volume di produzione e flessibilità di processo è la chiave per selezionare la giusta tecnologia di lavorazione termica per i tuoi obiettivi.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave | Ideale per |

|---|---|---|

| Elevata produttività | Lavora 50-1000+ kg/giorno | Produzione su larga scala, standardizzata |

| Consistenza del prodotto | Profilo termico uniforme per ogni unità | Applicazioni che richiedono una minima variazione di qualità |

| Efficienza operativa | Ridotto consumo di energia e gas, controllo avanzato del processo | Riduzione dei costi operativi a lungo termine |

| Sicurezza e ambiente | Bassa temperatura esterna, nessuna emissione diretta | Ambienti di lavoro più puliti e sicuri |

Pronto a incrementare la tua produzione con consistenza ed efficienza superiori?

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati, inclusi forni continui progettati per la lavorazione termica industriale ad alto volume. Le nostre soluzioni offrono la produttività ineguagliabile e il controllo preciso di cui il tuo laboratorio o la tua linea di produzione hanno bisogno per mantenere un vantaggio competitivo.

Contattaci oggi per discutere come un forno continuo può ottimizzare il tuo processo di produzione e far progredire la tua attività.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Quali sono i vantaggi di processo nell'utilizzo di un forno a tubo rotante per la polvere di WS2? Raggiungere una cristallinità del materiale superiore

- Come i forni a reazione ad alta temperatura controllano gli MMC in situ? Padronanza della precisione del materiale e dell'integrità strutturale

- Qual è l'intervallo di temperatura per la pirolisi? Ottimizza per Biochar, Bio-olio o Syngas

- Qual è l'intervallo della pirolisi? Controllo della temperatura principale per rese ottimali di bioprodotti

- Perché sono necessarie alte temperature durante la sinterizzazione degli acciai inossidabili? Ottieni risultati puri e ad alta densità