Nella sua essenza, la Deposizione Chimica da Vapore (CVD) è un metodo potente e versatile per creare rivestimenti ad alta purezza e alte prestazioni. I suoi vantaggi principali sono l'eccezionale qualità, uniformità e durabilità dei film che produce, specialmente su superfici complesse. Tuttavia, questi benefici comportano costi significativi in termini di vincoli di processo, tra cui alte temperature, l'uso di materiali pericolosi e limitazioni fisiche sulla dimensione dei componenti che possono essere rivestiti.

La Deposizione Chimica da Vapore offre un controllo e una qualità ineguagliabili per la creazione di film sottili, rendendola un pilastro della produzione ad alta tecnologia. Tuttavia, la sua efficacia è fondamentalmente legata a un compromesso critico: è necessario bilanciare i suoi risultati superiori con i requisiti di processo esigenti e spesso pericolosi che comporta.

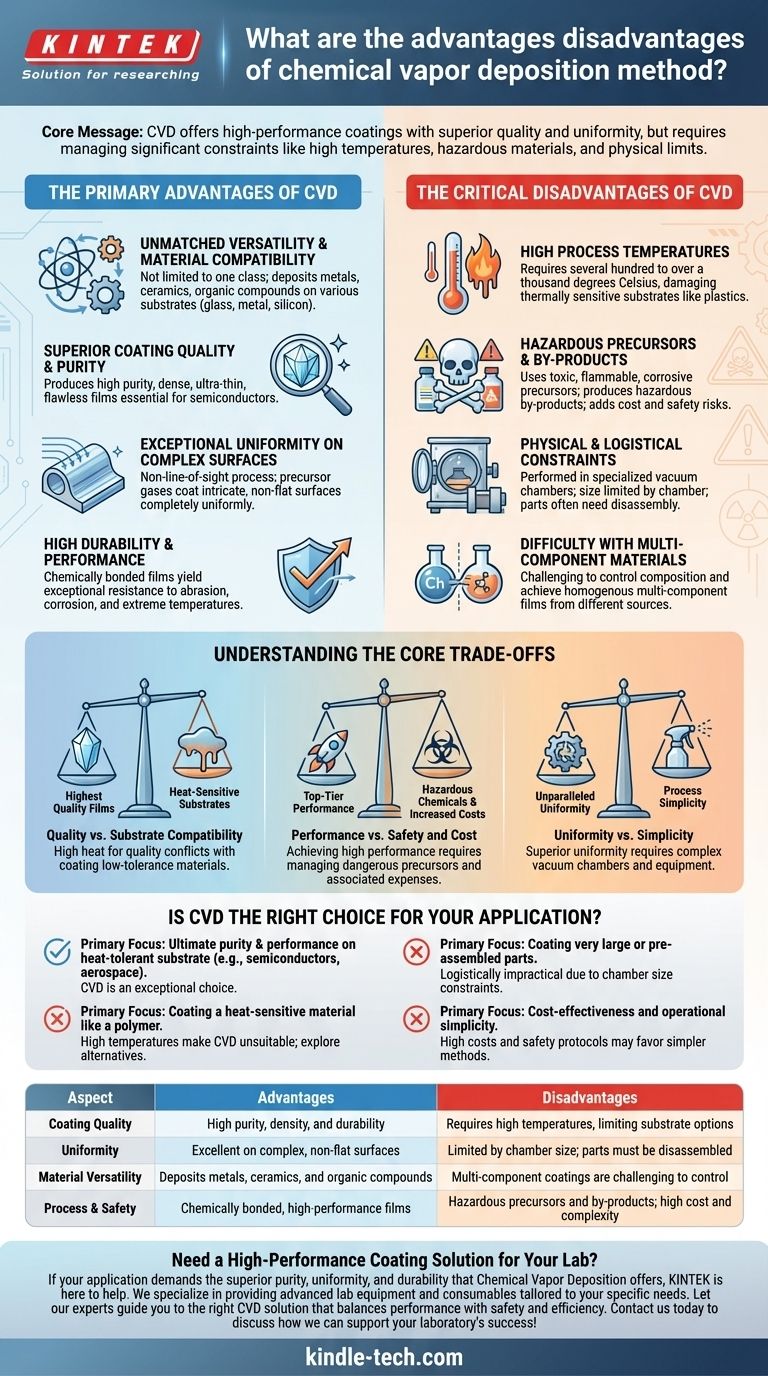

I Vantaggi Principali della CVD

La potenza della Deposizione Chimica da Vapore risiede nell'uso di reazioni chimiche in stato gassoso, che fornisce un insieme unico di benefici per la creazione di materiali e rivestimenti avanzati.

Versatilità Ineguagliabile e Compatibilità dei Materiali

Poiché la CVD è un processo chimicamente guidato, non è limitata a una singola classe di materiali.

Può essere utilizzata per depositare una vasta gamma di rivestimenti, inclusi metalli, ceramiche e composti organici, su vari substrati come vetro, metallo e wafer di silicio.

Qualità e Purezza Superiori del Rivestimento

La CVD è rinomata per la sua capacità di produrre film con purezza e densità estremamente elevate.

Controllando con precisione i gas precursori e le condizioni di reazione, è possibile creare strati ultrasottili e impeccabili, essenziale per applicazioni come la produzione di semiconduttori e circuiti elettrici.

Eccezionale Uniformità su Superfici Complesse

Un vantaggio chiave della CVD è che è un processo non a linea di vista.

I gas precursori fluiscono attorno e all'interno di un oggetto, garantendo che anche superfici intricate, complesse e non piane ricevano un rivestimento completamente uniforme. Questo è un vantaggio significativo rispetto ai metodi a linea di vista come la deposizione fisica da vapore (PVD).

Elevata Durabilità e Prestazioni

I rivestimenti risultanti non sono solo stratificati in superficie; sono chimicamente legati al substrato.

Questo crea film altamente durevoli e aderenti che possono essere progettati per un'eccezionale resistenza all'abrasione, alla corrosione e alle temperature estreme.

Gli Svantaggi Critici della CVD

Gli stessi processi chimici che conferiscono alla CVD i suoi vantaggi introducono anche sfide e limitazioni significative che devono essere gestite con attenzione.

Alte Temperature di Processo

La CVD tradizionale spesso richiede temperature molto elevate (da diverse centinaia a oltre mille gradi Celsius) per avviare le reazioni chimiche necessarie.

Questo calore elevato può danneggiare o distruggere substrati termosensibili, come plastiche o alcune leghe metalliche, limitando gravemente i tipi di materiali che possono essere rivestiti.

Precursori e Sottoprodotti Pericolosi

I precursori chimici richiesti per la CVD spesso hanno un'alta pressione di vapore e possono essere altamente tossici, infiammabili o corrosivi.

Inoltre, le reazioni chimiche producono sottoprodotti che sono spesso pericolosi a loro volta. La manipolazione, lo stoccaggio e la neutralizzazione di queste sostanze chimiche aggiungono costi significativi, complessità e rischi per la sicurezza al processo.

Vincoli Fisici e Logistici

La CVD non è una tecnologia portatile; deve essere eseguita in una struttura specializzata con una camera a vuoto.

La dimensione dell'oggetto da rivestire è limitata dalla dimensione della camera. Inoltre, i componenti devono tipicamente essere completamente smontati prima del rivestimento, aggiungendo un passaggio logistico al processo di produzione.

Difficoltà con Materiali Multicomponente

Sebbene versatile, la creazione di film da più fonti chimiche contemporaneamente è impegnativa.

Diversi precursori hanno diverse pressioni di vapore e velocità di reazione, rendendo difficile controllare la composizione finale e ottenere un materiale multicomponente omogeneo.

Comprendere i Compromessi Fondamentali

Scegliere la CVD implica bilanciare le sue potenti capacità con le sue limitazioni intrinseche. La tua decisione dipenderà interamente da quale di questi fattori è più critico per il tuo progetto.

Qualità vs. Compatibilità del Substrato

I film di altissima qualità spesso richiedono le temperature più elevate. Questo crea un conflitto diretto quando è necessario rivestire un materiale che non può sopportare il calore richiesto per ottenere le proprietà di rivestimento desiderate.

Prestazioni vs. Sicurezza e Costo

I rivestimenti più performanti spesso si basano sui precursori più reattivi e pericolosi. Ciò significa che il raggiungimento di durabilità o purezza di alto livello comporta costi maggiori e protocolli di sicurezza associati alla gestione di sostanze chimiche pericolose.

Uniformità vs. Semplicità

La capacità della CVD di rivestire uniformemente forme complesse è ineguagliabile. Tuttavia, questo beneficio richiede un processo complesso e fuori sede che coinvolge camere a vuoto e attrezzature specializzate, rendendolo molto meno semplice rispetto ad altri metodi come la verniciatura a spruzzo o l'immersione per applicazioni meno esigenti.

La CVD è la Scelta Giusta per la Tua Applicazione?

Per decidere, devi allineare i punti di forza e di debolezza del metodo con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la massima purezza e prestazioni su un substrato resistente al calore: la CVD è una scelta eccezionale, spesso superiore, per applicazioni come semiconduttori, componenti aerospaziali e utensili da taglio.

- Se il tuo obiettivo principale è rivestire un materiale termosensibile come un polimero: le alte temperature della CVD convenzionale la rendono inadatta, e dovresti esplorare alternative a bassa temperatura o metodi di deposizione completamente diversi.

- Se il tuo obiettivo principale è rivestire parti molto grandi o preassemblate: i vincoli di dimensione fisica della camera a vuoto e la necessità di rivestire singoli componenti rendono la CVD logisticamente impraticabile.

- Se il tuo obiettivo principale è l'efficacia in termini di costi e la semplicità operativa: l'alto costo delle attrezzature e i rigorosi requisiti di sicurezza per la manipolazione di materiali pericolosi potrebbero rendere altre tecnologie di rivestimento più semplici una soluzione più pratica.

In definitiva, la selezione della Deposizione Chimica da Vapore è una decisione strategica che dipende dal fatto che la tua applicazione richieda i suoi risultati superiori abbastanza da giustificare le sue significative complessità di processo.

Tabella riassuntiva:

| Aspetto | Vantaggi | Svantaggi |

|---|---|---|

| Qualità del rivestimento | Elevata purezza, densità e durabilità | Richiede alte temperature, limitando le opzioni di substrato |

| Uniformità | Eccellente su superfici complesse e non piane | Limitata dalle dimensioni della camera; le parti devono essere smontate |

| Versatilità dei materiali | Deposita metalli, ceramiche e composti organici | I rivestimenti multicomponente sono difficili da controllare |

| Processo e sicurezza | Film chimicamente legati e ad alte prestazioni | Precursori e sottoprodotti pericolosi; costi e complessità elevati |

Hai bisogno di una soluzione di rivestimento ad alte prestazioni per il tuo laboratorio?

Se la tua applicazione richiede la purezza, l'uniformità e la durabilità superiori offerte dalla Deposizione Chimica da Vapore, KINTEK è qui per aiutarti. Siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati, su misura per le tue esigenze specifiche, sia che tu stia lavorando con semiconduttori, componenti aerospaziali o utensili da taglio.

Lascia che i nostri esperti ti guidino verso la giusta soluzione CVD che bilancia prestazioni, sicurezza ed efficienza. Contattaci oggi per discutere come possiamo supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Domande frequenti

- Qual è la differenza tra CVD termica e PECVD? Scegliere il metodo di deposizione di film sottili giusto

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- In cosa differisce il PECVD dal CVD? Sblocca la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD rispetto al CVD? Ottenere film sottili di alta qualità a temperature più basse

- Qual è la differenza tra il processo CVD e PVD? Una guida alla scelta del metodo di rivestimento giusto