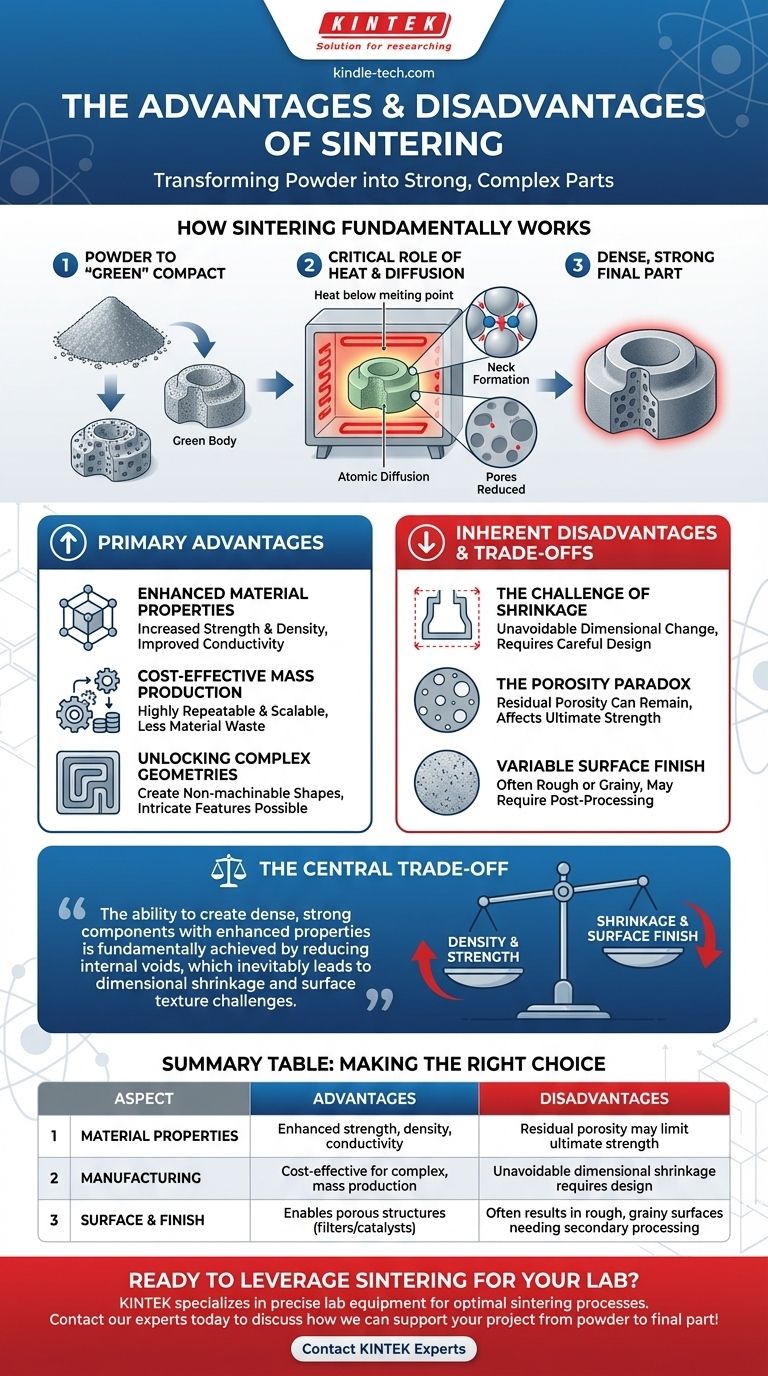

Nella sua essenza, la sinterizzazione è un potente processo di produzione che trasforma materiali in polvere in una massa solida e resistente utilizzando calore al di sotto del punto di fusione del materiale. I suoi principali vantaggi risiedono nella creazione di parti resistenti e complesse a partire da materiali con elevati punti di fusione e nel raggiungimento di questo obiettivo in modo economicamente vantaggioso su larga scala. Gli svantaggi principali sono l'inevitabile ritiro del pezzo durante il raffreddamento e una finitura superficiale potenzialmente ruvida o porosa che potrebbe richiedere una lavorazione secondaria.

Il compromesso centrale della sinterizzazione è chiaro: concede la capacità di creare componenti densi e resistenti con proprietà migliorate, ma questa trasformazione si ottiene fondamentalmente riducendo i vuoti interni, il che porta inevitabilmente a sfide dimensionali di ritiro e di texture superficiale che devono essere gestite a livello progettuale.

Come Funziona Fondamentalmente la Sinterizzazione

Per comprendere i vantaggi e gli svantaggi, è necessario prima comprendere il meccanismo. La sinterizzazione non è fusione; è un processo allo stato solido di diffusione atomica.

Dalla Polvere al Compatto "Verde"

Il processo inizia con una polvere fine, che viene compattata nella forma desiderata. Questa parte iniziale e fragile è nota come compatto "verde" o "corpo verde".

Il Ruolo Critico del Calore

Questo corpo verde viene quindi riscaldato in un forno a una temperatura elevata, ma in modo cruciale, questa temperatura rimane al di sotto del punto di fusione del materiale. Questo è il motivo per cui la sinterizzazione è ideale per materiali con punti di fusione estremamente elevati, come ceramiche o tungsteno.

La Magia del Legame per Diffusione

A queste temperature elevate, gli atomi nei punti di contatto delle particelle di polvere diventano mobili. Diffondono attraverso i confini delle particelle, formando "colli" che crescono gradualmente.

Questo trasporto atomico avvicina le particelle, eliminando sistematicamente i pori tra di esse. Il risultato è un pezzo finale più denso, più resistente e più coeso.

I Principali Vantaggi della Sinterizzazione

Il meccanismo unico della sinterizzazione offre diversi vantaggi ingegneristici ed economici chiave.

Proprietà del Materiale Migliorate

Questo è il motivo più comune per utilizzare la sinterizzazione. Riducendo la porosità e creando un forte legame atomico tra le particelle, il processo migliora significativamente resistenza, densità e integrità complessiva.

Migliora anche le proprietà funzionali come la conducibilità termica ed elettrica. In alcune ceramiche, può persino aumentare la traslucenza.

Produzione di Massa Economica

Per grandi volumi di produzione, la sinterizzazione è altamente ripetibile ed economica. Una volta impostati gli utensili e i parametri di processo, può produrre migliaia di pezzi identici con elevata precisione, spesso con meno spreco di materiale rispetto ai metodi sottrattivi come la lavorazione meccanica.

Sblocco di Geometrie Complesse

La sinterizzazione consente la produzione di massa di parti con geometrie non lavorabili meccanicamente. Canali interni intricati, sottosquadri e curve complesse possono essere stampati nel compatto verde e mantenuti nel pezzo finale, un'impresa impossibile o proibitivamente costosa con i metodi tradizionali.

Comprendere gli Svantaggi Inerenti e i Compromessi

I benefici della sinterizzazione non sono privi di sfide ingegneristiche. Queste non sono tanto difetti quanto conseguenze fisiche del processo che devono essere previste e gestite.

La Sfida del Ritiro (Shrinkage)

Man mano che i pori tra le particelle vengono eliminati, il volume complessivo del pezzo deve diminuire. Questo ritiro è un aspetto inevitabile della sinterizzazione.

Prevedere e controllare questo cambiamento dimensionale è fondamentale per ottenere tolleranze ristrette. I progetti devono essere creati tenendo conto di un fattore di ritiro specifico.

Il Paradosso della Porosità

Sebbene l'obiettivo sia ridurre la porosità, ottenere una densità del 100% è spesso difficile o impraticabile. Può rimanere una certa porosità residua, che può influire sulla resistenza meccanica finale del pezzo.

Tuttavia, in alcune applicazioni come filtri o catalizzatori, questa porosità viene intenzionalmente controllata e preservata per creare una caratteristica funzionale.

Finitura Superficiale Variabile

La texture superficiale finale dipende fortemente dalla dimensione iniziale della polvere e dalla specifica tecnica di sinterizzazione. Processi come la Sinterizzazione Laser Selettiva (SLS) possono lasciare una superficie ruvida e granulosa.

Ottenere una finitura liscia ed estetica spesso richiede operazioni secondarie come lucidatura, rettifica o rivestimento, che aggiungono tempo e costi al processo complessivo.

Fare la Scelta Giusta per la Tua Applicazione

Comprendere questi principi ti consente di decidere se la sinterizzazione è l'approccio corretto per il tuo obiettivo specifico.

- Se la tua priorità principale è la massima resistenza e densità: La sinterizzazione è un'ottima scelta per convertire le polveri in parti robuste, ma devi progettare gli utensili e il componente per tenere conto del ritiro.

- Se la tua priorità principale è produrre forme complesse su scala: Il processo offre una significativa libertà geometrica ed è molto più economico della lavorazione meccanica per la produzione ad alto volume di componenti intricati.

- Se la tua priorità principale è una finitura superficiale perfetta: Preparati a includere passaggi di post-lavorazione nel tuo piano di produzione, poiché la superficie allo stato sinterizzato potrebbe non soddisfare elevati standard estetici.

Sfruttando i suoi vantaggi e mitigando attivamente i suoi compromessi intrinseci, puoi utilizzare efficacemente la sinterizzazione per produrre componenti superiori.

Tabella Riassuntiva:

| Aspetto | Vantaggi | Svantaggi |

|---|---|---|

| Proprietà dei Materiali | Resistenza, densità e conducibilità termica/elettrica migliorate | La porosità residua può limitare la resistenza ultima |

| Produzione | Produzione di massa economica di geometrie complesse e non lavorabili | Il ritiro dimensionale inevitabile richiede una progettazione attenta |

| Superficie e Finitura | Consente la creazione di strutture porose per filtri/catalizzatori | Spesso si traduce in superfici ruvide e granulari che necessitano di lavorazione secondaria |

Pronto a sfruttare la sinterizzazione per le esigenze di produzione del tuo laboratorio? KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari per processi di sinterizzazione ottimali. Che tu stia sviluppando componenti complessi o scalando la produzione, la nostra esperienza ti assicura di ottenere le proprietà dei materiali e l'accuratezza geometrica desiderate. Contatta oggi i nostri esperti per discutere come possiamo supportare il tuo progetto dalla polvere al pezzo finale!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto? Raggiungere il 98,9% di densità in ceramiche laminate Al2O3-TiC

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Densità superiore per Fe3Al nanocristallino

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori

- Come avviene la sinterizzazione sottovuoto ad alta temperatura per il post-trattamento dei rivestimenti di zirconio?