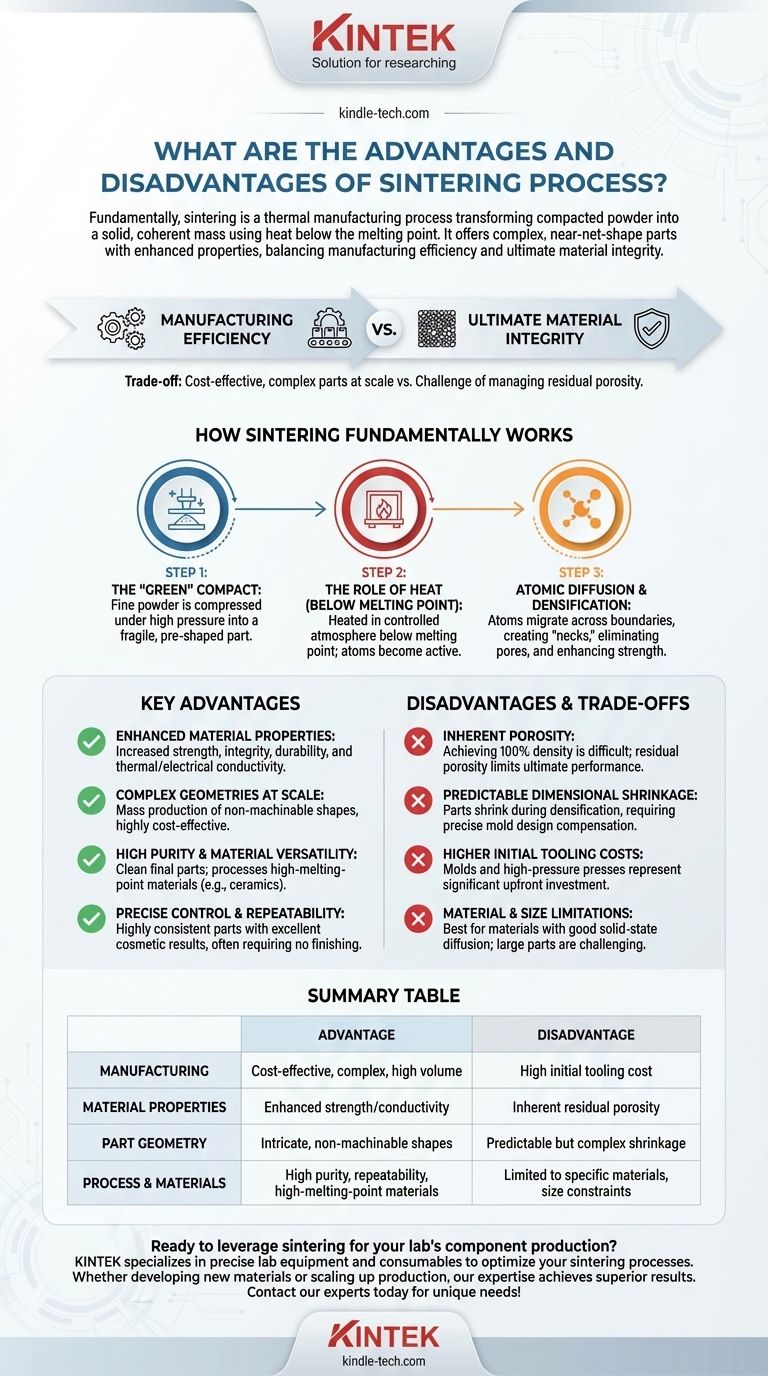

Fondamentalmente, la sinterizzazione è un processo di produzione termica che trasforma una polvere compattata in una massa solida e coerente utilizzando calore al di sotto del punto di fusione del materiale. I suoi principali vantaggi sono la capacità di creare pezzi complessi, quasi a forma finale, con proprietà fisiche migliorate in modo altamente ripetibile ed economico per grandi volumi. Lo svantaggio principale è la difficoltà di eliminare completamente la porosità interna, che può limitare la resistenza e la densità finali rispetto ai pezzi formati da una fusione.

Il compromesso fondamentale della sinterizzazione è tra l'efficienza produttiva e l'integrità ultima del materiale. Eccelle nella produzione su scala di componenti intricati che sarebbero difficili o costosi da lavorare, ma ciò comporta la sfida intrinseca di gestire la porosità residua.

Come Funziona Fondamentalmente la Sinterizzazione

Per comprendere i vantaggi e i limiti, è necessario prima comprendere il meccanismo. La sinterizzazione è un processo di diffusione atomica, non di fusione.

Il Compatto "Verde"

Il processo inizia con una polvere fine di un materiale specifico, come un metallo o una ceramica. Questa polvere viene compressa in uno stampo sotto alta pressione per formare un pezzo preformato e fragile noto come compatto "verde".

Il Ruolo del Calore (Al di Sotto del Punto di Fusione)

Questo compatto verde viene quindi riscaldato in un forno a atmosfera controllata a una temperatura inferiore al suo punto di fusione. A questa alta temperatura, gli atomi nelle particelle di polvere diventano altamente attivi.

Diffusione Atomica e Densificazione

Nei punti in cui le particelle si toccano, gli atomi iniziano a migrare o a diffondersi attraverso i confini. Questo crea dei "colli" che crescono, avvicinando i centri delle particelle ed eliminando gradualmente i pori tra di esse. Questo processo, chiamato densificazione, è ciò che conferisce al pezzo finale la sua resistenza e le sue proprietà migliorate.

Vantaggi Chiave del Processo di Sinterizzazione

Il meccanismo unico della sinterizzazione porta a diversi significativi vantaggi produttivi e materiali.

Proprietà dei Materiali Migliorate

Riducendo la porosità e legando le particelle a livello atomico, la sinterizzazione migliora significativamente le proprietà intrinseche di un materiale. Ciò porta a un aumento di resistenza, integrità del materiale e durabilità. Migliora anche la conducibilità termica ed elettrica, poiché le particelle legate forniscono un percorso più continuo per il viaggio dell'energia.

Geometrie Complesse su Scala

La sinterizzazione consente la produzione di massa di pezzi con geometrie non lavorabili. Poiché la forma iniziale è formata in uno stampo, le caratteristiche difficili o impossibili da creare con gli utensili da taglio tradizionali possono essere integrate direttamente nel componente. Questo lo rende un metodo altamente economico per grandi volumi di produzione.

Elevata Purezza e Versatilità dei Materiali

La fase iniziale di riscaldamento elimina i lubrificanti o i leganti residui dalla fase di compattazione, ottenendo un pezzo finale pulito e di elevata purezza. Fondamentalmente, poiché opera al di sotto del punto di fusione, la sinterizzazione è uno dei pochi metodi validi per la lavorazione di materiali con punti di fusione estremamente elevati, come alcune ceramiche e metalli refrattari.

Controllo Preciso e Ripetibilità

La scienza alla base della sinterizzazione è ben compresa, consentendo un controllo preciso dei parametri di processo come temperatura, tempo e atmosfera. Questo controllo porta a pezzi altamente ripetibili e accurati, garantendo coerenza su grandi cicli di produzione con eccellenti risultati estetici che spesso non richiedono finitura.

Comprendere i Compromessi e gli Svantaggi

Nessun processo è privo di limitazioni. Gli svantaggi principali della sinterizzazione sono conseguenze dirette della sua natura a base di polvere.

Porosità Intrinseca

Sebbene la sinterizzazione riduca drasticamente la porosità, ottenere una densità del 100% è estremamente difficile e spesso non commercialmente fattibile. Un certo livello di porosità residua rimane quasi sempre, il che può agire come punto di concentrazione dello stress e limitare la prestazione meccanica ultima del pezzo rispetto a un equivalente completamente denso, forgiato o fuso.

Ritiro Dimensionale Prevedibile

Man mano che i pori vengono eliminati e il pezzo si densifica, inevitabilmente si restringe. Questo ritiro deve essere calcolato con precisione e compensato nella progettazione dello stampo iniziale. La gestione di questo aspetto è un elemento critico e talvolta complesso dell'ingegneria di processo.

Costi di Attrezzaggio Iniziali Più Elevati

Gli stampi e le presse ad alta pressione necessarie per creare i compatti verdi iniziali rappresentano un investimento iniziale significativo. Ciò rende la sinterizzazione meno economica per la produzione in piccoli lotti o per la prototipazione rispetto a processi come la lavorazione meccanica.

Limitazioni di Materiale e Dimensioni

Il processo è più adatto a materiali che si diffondono bene allo stato solido, principalmente alcuni metalli, ceramiche e i loro compositi. Inoltre, pezzi molto grandi possono essere difficili da produrre a causa della difficoltà nel raggiungere una densità e una temperatura uniformi in un grande volume.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un processo di produzione dipende interamente dalle priorità del tuo progetto. La sinterizzazione offre un potente equilibrio tra proprietà ed economia se applicata correttamente.

- Se la tua priorità principale è la produzione di massa di pezzi complessi: La sinterizzazione è una scelta eccellente grazie alla sua elevata ripetibilità e convenienza per forme non lavorabili.

- Se la tua priorità principale è ottenere la massima densità e resistenza del materiale: Devi controllare attentamente il processo di sinterizzazione o considerare metodi alternativi come la forgiatura o la pressatura isostatica a caldo, poiché la porosità residua può essere un fattore limitante.

- Se la tua priorità principale è creare componenti con porosità controllata (ad esempio filtri): La sinterizzazione offre capacità uniche per ingegnerizzare livelli specifici di porosità difficili da ottenere con altri metodi.

Comprendendo questi principi fondamentali, puoi determinare efficacemente se la sinterizzazione è il percorso ottimale per raggiungere i tuoi specifici obiettivi materiali e di produzione.

Tabella Riassuntiva:

| Aspetto | Vantaggio | Svantaggio |

|---|---|---|

| Produzione | Economico per pezzi complessi e ad alto volume | Costo iniziale elevato dell'attrezzaggio per stampi/presse |

| Proprietà dei Materiali | Resistenza migliorata, conducibilità termica/elettrica | La porosità residua intrinseca limita la resistenza/densità ultima |

| Geometria del Pezzo | Crea forme intricate e non lavorabili | Ritiro dimensionale prevedibile ma complesso da gestire |

| Processo e Materiali | Elevata purezza, ripetibilità; funziona con materiali ad alto punto di fusione | Limitato ai materiali che si diffondono bene; vincoli dimensionali per pezzi grandi |

Pronto a sfruttare la sinterizzazione per la produzione di componenti del tuo laboratorio? KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari per ottimizzare i tuoi processi di sinterizzazione. Sia che tu stia sviluppando nuovi materiali o aumentando la produzione di pezzi complessi, la nostra esperienza può aiutarti a ottenere risultati superiori. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze uniche di sinterizzazione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali

- Qual è il prezzo del forno per la sinterizzazione della zirconia? Investi nella precisione, non solo nel prezzo

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti