In definitiva, esistono cinque tipi fondamentali di processi di trattamento termico. Sebbene esistano molte tecniche specifiche, tutte rientrano nelle categorie principali di tempra, rinvenimento, ricottura, normalizzazione e cementazione. Ogni processo prevede un ciclo attentamente controllato di riscaldamento e raffreddamento progettato per manipolare la struttura interna di un metallo al fine di ottenere una proprietà meccanica desiderata.

Lo scopo principale di qualsiasi trattamento termico è alterare intenzionalmente le proprietà fisiche di un materiale. Controllando la temperatura e le velocità di raffreddamento, è possibile modificare la struttura cristallina microscopica di un metallo, rendendolo più duro, più morbido, più tenace o più resistente all'usura.

Perché usiamo il trattamento termico

L'obiettivo primario del trattamento termico è modificare le caratteristiche meccaniche di un materiale per adattarlo meglio a un'applicazione specifica. Questo è un passaggio critico nella produzione, specialmente per le parti in acciaio.

Migliorare le proprietà dei materiali

Il trattamento termico può aumentare la resistenza, la durezza e la resistenza all'usura di un materiale. Questo è essenziale per componenti come utensili da taglio, cuscinetti e ingranaggi che devono sopportare sollecitazioni e attriti significativi.

Migliorare la lavorabilità

Al contrario, alcuni processi rendono i materiali più morbidi e più duttili. Questo allevia le tensioni interne create durante la produzione, rendendo il pezzo più facile da lavorare, formare o saldare senza crepe.

Aumentare la tenacità

Un vantaggio chiave è il miglioramento della tenacità di un materiale, ovvero la sua capacità di assorbire energia e resistere alla frattura. Questo è spesso un atto di bilanciamento, poiché l'aumento della durezza può talvolta rendere un materiale più fragile.

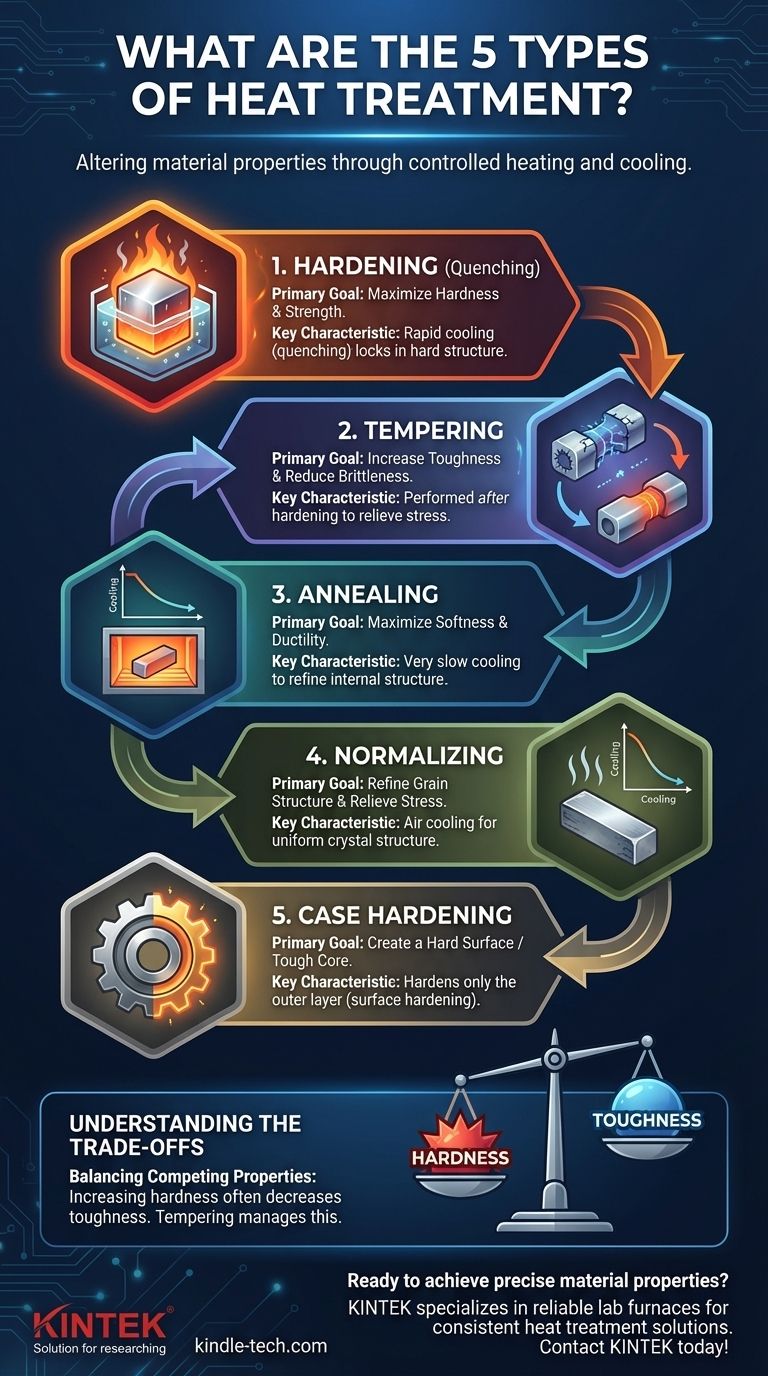

I cinque processi fondamentali di trattamento termico

Ciascuno dei cinque processi principali utilizza un profilo di riscaldamento e raffreddamento unico per produrre un risultato specifico.

1. Tempra

La tempra è progettata per massimizzare la durezza e la resistenza di un metallo. Il processo prevede il riscaldamento dell'acciaio a una temperatura critica in cui la sua struttura cristallina cambia, quindi il raffreddamento molto rapido immergendolo in un mezzo come acqua, olio o aria.

Questo raffreddamento rapido, o tempra, blocca la struttura cristallina dura in posizione.

2. Rinvenimento

Un pezzo temprato è spesso estremamente fragile e contiene significative tensioni interne. Il rinvenimento è un processo secondario eseguito dopo la tempra per risolvere questo problema.

Il pezzo viene riscaldato a una temperatura molto più bassa e mantenuto per un tempo specifico. Questo processo riduce la fragilità e allevia le tensioni, risultando in un componente più tenace e durevole.

3. Ricottura

La ricottura è essenzialmente l'opposto della tempra. L'obiettivo è rendere un metallo il più morbido e duttile possibile.

Il materiale viene riscaldato a una temperatura specifica e quindi raffreddato molto lentamente, spesso lasciandolo all'interno del forno mentre si raffredda. Questo produce una struttura interna raffinata che è facile da lavorare e formare.

4. Normalizzazione

La normalizzazione è spesso confusa con la ricottura ma serve a uno scopo distinto. Anch'essa prevede il riscaldamento del metallo, ma la velocità di raffreddamento è più rapida, tipicamente lasciandolo raffreddare in aria calma.

Questo processo crea una struttura cristallina più uniforme e a grana fine. Il risultato è un materiale più resistente e più duro di un pezzo ricotto ma non così duro come un pezzo temprato. Viene spesso utilizzato per raffinare la struttura del grano e alleviare le tensioni da operazioni precedenti.

5. Cementazione

La cementazione, o indurimento superficiale, è una categoria di processi che indurisce solo la superficie esterna di un pezzo, lasciando il nucleo interno morbido e tenace.

Questo crea un componente con un esterno resistente all'usura e un interno duttile che può assorbire urti e impatti. È il trattamento ideale per parti come ingranaggi, alberi a camme e cuscinetti.

Comprendere i compromessi

Nessun singolo processo di trattamento termico è perfetto per ogni applicazione. La sfida principale è bilanciare proprietà contrastanti, e il mancato controllo del processo può portare a pezzi rovinati.

Durezza vs. Tenacità

Il compromesso più critico in metallurgia è tra durezza e tenacità. All'aumentare della durezza di un materiale, si diminuisce quasi sempre la sua tenacità, rendendolo più fragile e soggetto a frattura.

Il rinvenimento è l'esempio classico di gestione di questo compromesso, poiché sacrifica parte della durezza per ottenere la tenacità essenziale.

Distorsione e Fessurazione

I cicli rapidi di riscaldamento e raffreddamento coinvolti nel trattamento termico causano l'espansione e la contrazione dei metalli. Se non gestito con attenzione, questo può portare a deformazioni, distorsioni o persino fessurazioni del pezzo.

Un supporto adeguato nel forno e la selezione del mezzo di tempra corretto sono fondamentali per ridurre al minimo questi rischi.

Fare la scelta giusta per il tuo obiettivo

La scelta del trattamento termico corretto dipende interamente dall'applicazione finale del componente.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura: Il tuo percorso è la tempra seguita da un rinvenimento a bassa temperatura per alleviare le tensioni.

- Se il tuo obiettivo principale è migliorare la lavorabilità o la formabilità: La ricottura è la scelta corretta per rendere il materiale il più morbido e duttile possibile.

- Se il tuo obiettivo principale è un nucleo tenace e resistente agli urti con una superficie resistente all'usura: La cementazione è la soluzione definitiva per componenti come ingranaggi e alberi.

- Se il tuo obiettivo principale è creare una struttura del grano uniforme e alleviare le tensioni: La normalizzazione fornisce uno stato del materiale prevedibile e coerente, spesso come fase preliminare per altri trattamenti.

Comprendere questi processi fondamentali ti consente di controllare con precisione le prestazioni finali dei tuoi materiali.

Tabella riassuntiva:

| Processo | Obiettivo Primario | Caratteristica Chiave |

|---|---|---|

| Tempra | Massimizzare Durezza & Resistenza | Raffreddamento rapido (tempra) |

| Rinvenimento | Aumentare Tenacità & Ridurre Fragilità | Eseguito dopo la tempra |

| Ricottura | Massimizzare Morbidezza & Duttilità | Raffreddamento molto lento |

| Normalizzazione | Raffinare la Struttura del Grano & Alleviare le Tensioni | Raffreddamento ad aria |

| Cementazione | Creare una Superficie Dura / Nucleo Tenace | Indurisce solo lo strato esterno |

Pronto a ottenere proprietà dei materiali precise nel tuo laboratorio? Il giusto trattamento termico è fondamentale per migliorare resistenza, tenacità e durabilità. KINTEK è specializzata nella fornitura di forni da laboratorio e attrezzature affidabili necessarie per tempra, rinvenimento, ricottura e altro ancora. Lascia che i nostri esperti ti aiutino a selezionare la soluzione perfetta per le sfide specifiche della scienza dei materiali del tuo laboratorio.

Contatta KINTEK oggi stesso per discutere le tue esigenze di trattamento termico!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quali precauzioni devono essere osservate per garantire l'accuratezza nella determinazione del punto di fusione? Padroneggia l'analisi precisa del campione

- Cos'è la reazione di sinterizzazione? Trasformare le polveri in solidi densi senza fusione

- Qual è lo scopo del trattamento termico post-deposizione a 700°C per i rivestimenti in Al? Migliorare la resistenza all'ossidazione

- Quali sono gli effetti collaterali del distillato di CBD? Comprendere gli effetti lievi e i rischi critici

- Come influisce il controllo della temperatura sulla sintesi di nanoparticelle verdi? Ottieni precisione con agitatori high-tech

- Quali precauzioni devono essere seguite quando si lavora in laboratorio? Coltivare una mentalità di consapevolezza proattiva

- Quali sono i vantaggi del metodo a fascio di elettroni? Velocità, risparmio sui costi e integrità del materiale

- Quali precauzioni dovrebbero essere adottate durante un esperimento di trattamento termico? Protocolli di sicurezza essenziali per il tuo laboratorio