I quattro tipi principali di trattamento termico per l'acciaio sono la ricottura, la normalizzazione, la tempra e il rinvenimento. Ogni processo prevede un ciclo specifico di riscaldamento e raffreddamento progettato per alterare intenzionalmente la microstruttura interna dell'acciaio. L'obiettivo finale è manipolare le sue proprietà meccaniche — come durezza, tenacità e duttilità — per adattarle a un'applicazione specifica.

Il principio fondamentale da comprendere è che il trattamento termico non modifica la composizione chimica dell'acciaio. Invece, riorganizza la sua struttura cristallina interna per controllare il compromesso tra resistenza e fragilità, adattando il materiale al suo scopo previsto.

Le Basi: Perché Trattare Termicamente l'Acciaio?

Per comprendere il trattamento termico, è necessario prima comprendere la microstruttura dell'acciaio. Questi processi sono progettati per controllare quali strutture cristalline si formano all'interno del materiale, poiché ogni struttura ha proprietà distinte.

Manipolare la Microstruttura

Nella sua essenza, l'acciaio è una lega di ferro e carbonio. Il modo in cui questi atomi si dispongono determina il comportamento dell'acciaio. Riscaldare l'acciaio al di sopra di una temperatura critica (tipicamente 723-910°C o ~1333-1670°F) trasforma la sua struttura in uno stato chiamato austenite, che può dissolvere il carbonio.

La struttura finale dipende interamente da come viene raffreddato da questo stato austenitico. Un raffreddamento lento produce strutture morbide, mentre un raffreddamento rapido intrappola gli atomi di carbonio e crea una struttura molto dura.

Il Ruolo Critico della Velocità di Raffreddamento

La velocità di raffreddamento è la variabile più importante nel trattamento termico.

- Raffreddamento molto lento (ad esempio, all'interno di un forno) consente agli atomi di riorganizzarsi in strutture morbide e stabili.

- Raffreddamento moderato (ad esempio, all'aria) crea una struttura più raffinata e leggermente più dura.

- Raffreddamento rapido (ad esempio, tempra in acqua o olio) "congela" gli atomi in uno stato altamente sollecitato, duro e fragile.

I Quattro Processi Fondamentali Spiegati

Ciascuno dei quattro principali trattamenti termici utilizza una diversa velocità di raffreddamento per ottenere un risultato specifico.

Ricottura: Massimizzare Morbidezza e Duttilità

L'obiettivo primario della ricottura è rendere l'acciaio il più morbido, duttile e facilmente lavorabile possibile. Serve anche a scaricare le tensioni interne derivanti da lavorazioni precedenti.

Il processo prevede il riscaldamento dell'acciaio ben nella regione austenitica e quindi il raffreddamento il più lentamente possibile, spesso semplicemente spegnendo il forno e lasciandolo raffreddare durante la notte. Ciò si traduce in una microstruttura grossolana nota come perlite, ideale per successive operazioni di lavorazione o formatura.

Normalizzazione: Affinare la Struttura del Grano

La normalizzazione viene utilizzata per creare una microstruttura più uniforme e a grana fine. Ciò si traduce in un acciaio più resistente e duro dell'acciaio ricotto, ma non così duro da essere difficile da lavorare.

Il processo prevede il riscaldamento al campo austenitico e quindi il raffreddamento in aria calma. Questa velocità di raffreddamento più rapida produce una struttura perlitica più fine e uniforme, che migliora la resistenza e la tenacità rispetto allo stato ricotto.

Tempra: Raggiungere la Massima Durezza

L'obiettivo della tempra è rendere l'acciaio il più duro e resistente all'usura possibile.

Ciò si ottiene riscaldando l'acciaio per formare austenite e quindi raffreddandolo estremamente rapidamente immergendolo in un mezzo di tempra come acqua, olio o salamoia. Questo raffreddamento rapido intrappola gli atomi di carbonio, formando una microstruttura dura, fragile e altamente sollecitata chiamata martensite.

Rinvenimento: Ridurre la Fragilità

Un pezzo che è stato temprato è spesso troppo fragile per un uso pratico. Il rinvenimento è un processo secondario che viene sempre eseguito dopo la tempra per aumentare la tenacità.

Il pezzo temprato viene riscaldato nuovamente a una temperatura inferiore al punto critico (ad esempio, 200-650°C o 400-1200°F). Ciò consente ad alcuni degli atomi intrappolati nella struttura martensitica di riorganizzarsi leggermente, alleviando le tensioni interne e sacrificando parte della durezza per ottenere una significativa quantità di tenacità. Maggiore è la temperatura di rinvenimento, più morbido ma più tenace diventa il pezzo finale.

Comprendere i Compromessi

La scelta di un processo di trattamento termico è sempre un esercizio di bilanciamento di proprietà contrastanti. Non esiste un trattamento "migliore" in assoluto, ma solo quello più appropriato per l'applicazione.

Il Dilemma Durezza vs. Tenacità

Questo è il compromesso più fondamentale. La durezza è la resistenza a graffi e indentazioni, mentre la tenacità è la capacità di assorbire impatti senza fratturarsi.

- Un acciaio completamente temprato (quenched) ha la massima durezza ma è estremamente fragile, come il vetro.

- Un acciaio ricotto ha la massima tenacità e duttilità ma una durezza molto bassa.

- Un acciaio temprato e rinvenuto offre il miglior equilibrio di entrambe le proprietà, rendendolo adatto per utensili, molle e componenti strutturali.

Tensione Interna e Deformazione

Il raffreddamento rapido durante la tempra introduce immense tensioni interne in un pezzo. Questa tensione può causare la deformazione, la distorsione o persino la rottura del componente durante o dopo il processo di tempra. Processi più lenti come la ricottura sono specificamente utilizzati per rimuovere queste tensioni.

L'Impatto del Contenuto di Carbonio

Questi trattamenti termici sono più efficaci sugli acciai a medio e alto tenore di carbonio (quelli con >0,3% di carbonio). Gli acciai a basso tenore di carbonio mancano di carbonio sufficiente per formare la dura struttura martensitica, quindi non possono essere significativamente temprati solo tramite tempra e rinvenimento.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo giusto richiede una chiara comprensione del tuo obiettivo finale per il componente in acciaio.

- Se il tuo obiettivo principale è la massima lavorabilità e formabilità: La ricottura è il processo corretto per preparare il materiale grezzo per la produzione.

- Se il tuo obiettivo principale è affinare la struttura del grano per proprietà uniformi: La normalizzazione fornisce una buona base di resistenza e uniformità prima di ulteriori lavorazioni o utilizzi.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura: Devi usare la tempra, ma è quasi sempre seguita dal rinvenimento.

- Se il tuo obiettivo principale è creare un pezzo tenace e durevole che possa resistere agli impatti: La combinazione di tempra seguita da rinvenimento è essenziale per raggiungere la tenacità richiesta.

Comprendendo questi quattro processi, puoi controllare con precisione le proprietà finali dell'acciaio per soddisfare qualsiasi esigenza ingegneristica.

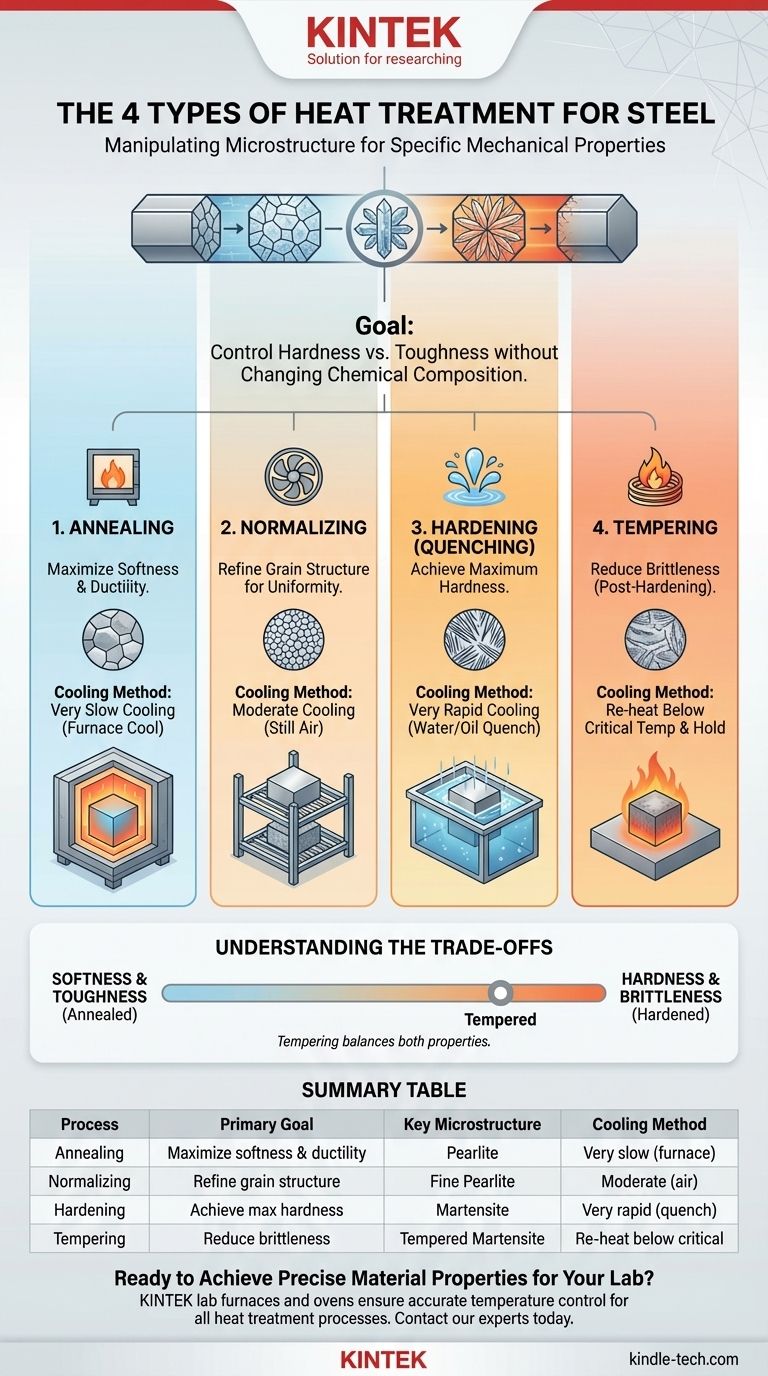

Tabella Riassuntiva:

| Processo | Obiettivo Primario | Microstruttura Chiave | Metodo di Raffreddamento |

|---|---|---|---|

| Ricottura | Massimizzare morbidezza e duttilità | Perlite | Molto lento (raffreddamento in forno) |

| Normalizzazione | Affinare la struttura del grano | Perlite Fine | Moderato (raffreddamento ad aria) |

| Tempra | Raggiungere la massima durezza | Martensite | Molto rapido (tempra in acqua/olio) |

| Rinvenimento | Ridurre la fragilità (post-tempra) | Martensite Rinvenuta | Riscaldare e mantenere sotto la temp. critica |

Pronto a Ottenere Proprietà dei Materiali Precise per il Tuo Laboratorio?

Comprendere la teoria è il primo passo. Applicarla con l'attrezzatura giusta è ciò che produce risultati. KINTEK è specializzata nei forni e nelle stufe da laboratorio di precisione necessari per eseguire questi processi critici di trattamento termico — dalla ricottura al rinvenimento — con accuratezza e ripetibilità.

Che tu stia sviluppando nuovi materiali, testando componenti o garantendo il controllo qualità, la nostra attrezzatura ti aiuta a controllare la microstruttura dei tuoi campioni di acciaio per raggiungere l'esatto equilibrio di durezza, tenacità e duttilità che la tua ricerca richiede.

Discutiamo le tue esigenze applicative. Contatta i nostri esperti oggi stesso per trovare la soluzione di processo termico perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quali sono i cinque processi fondamentali di trattamento termico dei metalli? Ricottura, Tempra e altro ancora

- Quali sono le parti di un forno a vuoto? Una guida ai 5 sistemi principali

- Perché si esegue il trattamento termico sotto vuoto? Ottenere una finitura superficiale e un'integrità del materiale perfette

- Qual è la differenza tra ricottura, tempra e rinvenimento? Padroneggiare le proprietà dei metalli per il tuo laboratorio

- Quali sono i diversi tipi di processo di trattamento termico per l'acciaio? Adattare resistenza, durezza e tenacità