In sostanza, il trattamento termico dell'acciaio è un processo di riscaldamento e raffreddamento controllato utilizzato per manipolare la struttura interna del metallo e ottenere proprietà specifiche e desiderate. I quattro tipi principali di trattamento termico sono tempra (hardening), rinvenimento (tempering), ricottura (annealing) e normalizzazione (normalizing). Ognuno di questi processi altera le caratteristiche meccaniche dell'acciaio, come resistenza, tenacità e duttilità, per adattarsi a una particolare applicazione.

Comprendere il trattamento termico dell'acciaio non significa memorizzare quattro termini; significa riconoscere che si sta fondamentalmente gestendo un compromesso tra proprietà, in particolare durezza (resistenza all'usura) e tenacità (resistenza alla frattura).

I Quattro Processi Fondamentali e il Loro Scopo

Ciascuno dei quattro trattamenti termici principali segue un ciclo unico di riscaldamento, mantenimento della temperatura e raffreddamento. Il fattore più critico che li differenzia è la velocità di raffreddamento, che controlla direttamente la struttura interna finale dell'acciaio.

Tempra (Hardening): Massimizzare la Resistenza

La tempra è progettata per rendere l'acciaio il più duro e resistente possibile.

Il processo prevede il riscaldamento dell'acciaio a una temperatura elevata (sopra il suo punto critico) e quindi il suo raffreddamento con estrema rapidità. Questo raffreddamento rapido, noto come tempra per raffreddamento rapido (quenching), viene spesso eseguito in acqua, olio o salamoia.

Questo intrappola la struttura interna dell'acciaio in uno stato molto duro e fragile chiamato martensite. Sebbene eccezionalmente resistente, una parte che è solo temprata è spesso troppo fragile per un uso pratico.

Rinvenimento (Tempering): Alleviare la Fragilità

Il rinvenimento viene quasi sempre eseguito immediatamente dopo la tempra. È una fase secondaria cruciale per ridurre la fragilità.

Il processo prevede il riscaldamento dell'acciaio precedentemente temprato a una temperatura molto più bassa e il suo mantenimento per un tempo specifico prima di lasciarlo raffreddare.

Il rinvenimento sacrifica parte dell'estrema durezza ottenuta durante la tempra in cambio di un aumento significativo della tenacità. Ciò rende l'acciaio più durevole e meno incline a rompersi sotto impatto o stress.

Ricottura (Annealing): Il "Reset" Definitivo

La ricottura produce l'acciaio nel suo stato più morbido, più duttile e più facilmente lavorabile.

Questo processo prevede il riscaldamento dell'acciaio a una temperatura specifica e quindi il suo raffreddamento il più lentamente possibile, spesso lasciandolo all'interno del forno isolato per raffreddarsi nel corso di molte ore o addirittura giorni.

L'obiettivo della ricottura è alleviare le tensioni interne, ammorbidire il metallo e affinare la sua struttura cristallina. Ciò rende l'acciaio molto più facile da tagliare, modellare o formare nelle fasi successive di produzione.

Normalizzazione (Normalizing): Affinare la Struttura

La normalizzazione è un processo utilizzato per creare una dimensione del grano più uniforme e desiderabile all'interno dell'acciaio.

Comporta il riscaldamento dell'acciaio al di sopra della sua temperatura critica e quindi il suo raffreddamento in aria calma a temperatura ambiente. Questa velocità di raffreddamento è più veloce della ricottura ma molto più lenta della tempra per la tempra.

La normalizzazione si traduce in un materiale che è più resistente e più duro dell'acciaio ricotto, ma più duttile dell'acciaio temprato. Viene spesso eseguita per preparare un acciaio per ulteriori processi di trattamento termico come la tempra e il rinvenimento.

Comprendere il Compromesso Fondamentale: Durezza vs. Tenacità

Per scegliere efficacemente un trattamento termico, è necessario comprendere le proprietà che si sta cercando di bilanciare. Per l'acciaio, il compromesso più comune è tra durezza e tenacità.

Cos'è la Durezza (Hardness)?

La durezza (Hardness) è la capacità del materiale di resistere all'indentazione superficiale, ai graffi e all'usura. Un acciaio duro, come quello di una lima o di un bordo di coltello, manterrà la sua forma contro l'abrasione.

Cos'è la Tenacità (Toughness)?

La tenacità (Toughness) è la capacità del materiale di assorbire energia e deformarsi senza fratturarsi. Un acciaio tenace, come quello di un assale di un'auto o di una chiave inglese, può resistere a impatti improvvisi e urti. È l'opposto della fragilità.

La Relazione Inversa

In generale, man mano che si rende l'acciaio più duro, lo si rende anche più fragile (meno tenace). L'estrema durezza ottenuta tramite la tempra rapida ha il costo di un'estrema fragilità.

Il rinvenimento (Tempering) è il processo essenziale per gestire questa relazione. Riscaldando attentamente una parte temprata, si "scambia" strategicamente parte della sua durezza di picco per recuperare la tenacità necessaria per sopravvivere nella sua applicazione reale.

Abbinare il Processo al Tuo Obiettivo

La scelta del trattamento termico è dettata interamente dalle proprietà finali richieste dal componente.

- Se la tua attenzione principale è la massima resistenza all'usura: Utilizzerai la tempra per creare una superficie dura, seguita dal rinvenimento per garantire che la parte non si crepi durante l'uso.

- Se la tua attenzione principale è la facilità di lavorazione o formatura: Utilizzerai la ricottura per portare l'acciaio nel suo stato più morbido e privo di stress prima della produzione.

- Se la tua attenzione principale è una struttura di partenza uniforme e resistente: Utilizzerai la normalizzazione per affinare la struttura cristallina, spesso come fase preliminare alla tempra.

- Se la tua attenzione principale è rendere funzionale una parte temprata: Utilizzerai il rinvenimento per ridurre la fragilità e aggiungere la tenacità necessaria per resistere a urti e stress.

In definitiva, questi quattro trattamenti sono gli strumenti che utilizzi per regolare con precisione le proprietà meccaniche di cui il tuo acciaio ha bisogno per il suo scopo previsto.

Tabella Riassuntiva:

| Processo | Obiettivo Chiave | Metodo di Raffreddamento | Proprietà Chiave Raggiunta |

|---|---|---|---|

| Tempra (Hardening) | Massima Resistenza | Tempra Rapida (Quenching) | Alta Durezza (Fragile) |

| Rinvenimento (Tempering) | Ridurre la Fragilità | Riscaldamento a Bassa Temp. | Aumento della Tenacità |

| Ricottura (Annealing) | Ammorbidire per la Lavorazione | Raffreddamento Molto Lento | Massima Duttilità |

| Normalizzazione (Normalizing) | Affina la Struttura Cristallina | Raffreddamento ad Aria | Resistenza e Duttilità Uniformi |

Hai bisogno di trattamenti termici precisi per i tuoi materiali da laboratorio? Il forno giusto è fondamentale per ottenere risultati coerenti in tempra, rinvenimento, ricottura e normalizzazione. KINTEK è specializzata in forni e attrezzature da laboratorio ad alte prestazioni, fornendo il controllo preciso della temperatura e il riscaldamento uniforme di cui i tuoi campioni di acciaio hanno bisogno. Contatta oggi i nostri esperti per trovare la soluzione di trattamento termico perfetta per le esigenze del tuo laboratorio.

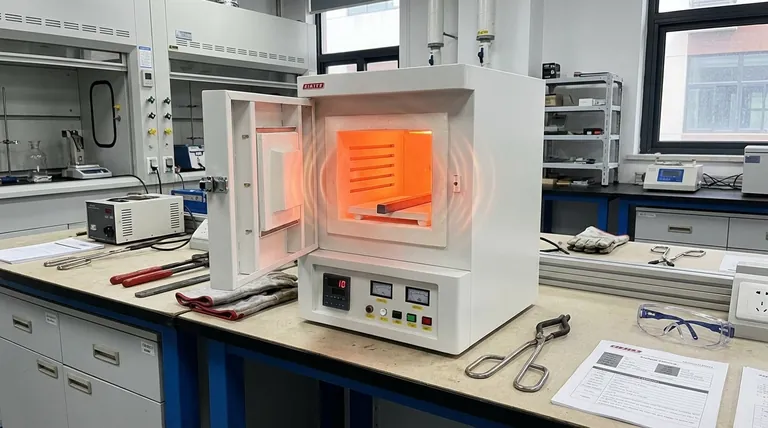

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Qual è la frequenza di calibrazione di un forno a muffola? Una guida basata sul rischio per garantire la precisione

- Qual è la differenza tra una storta e un forno a muffola? Scopri la verità sul riscaldamento indiretto

- Come cambiano le proprietà dei materiali con il trattamento termico? Personalizzare durezza, resistenza e duttilità

- Qual è la temperatura del forno a muffola? Trova il calore giusto per il tuo processo di laboratorio

- A cosa serve una muffola in farmacia? Garantire purezza e conformità normativa