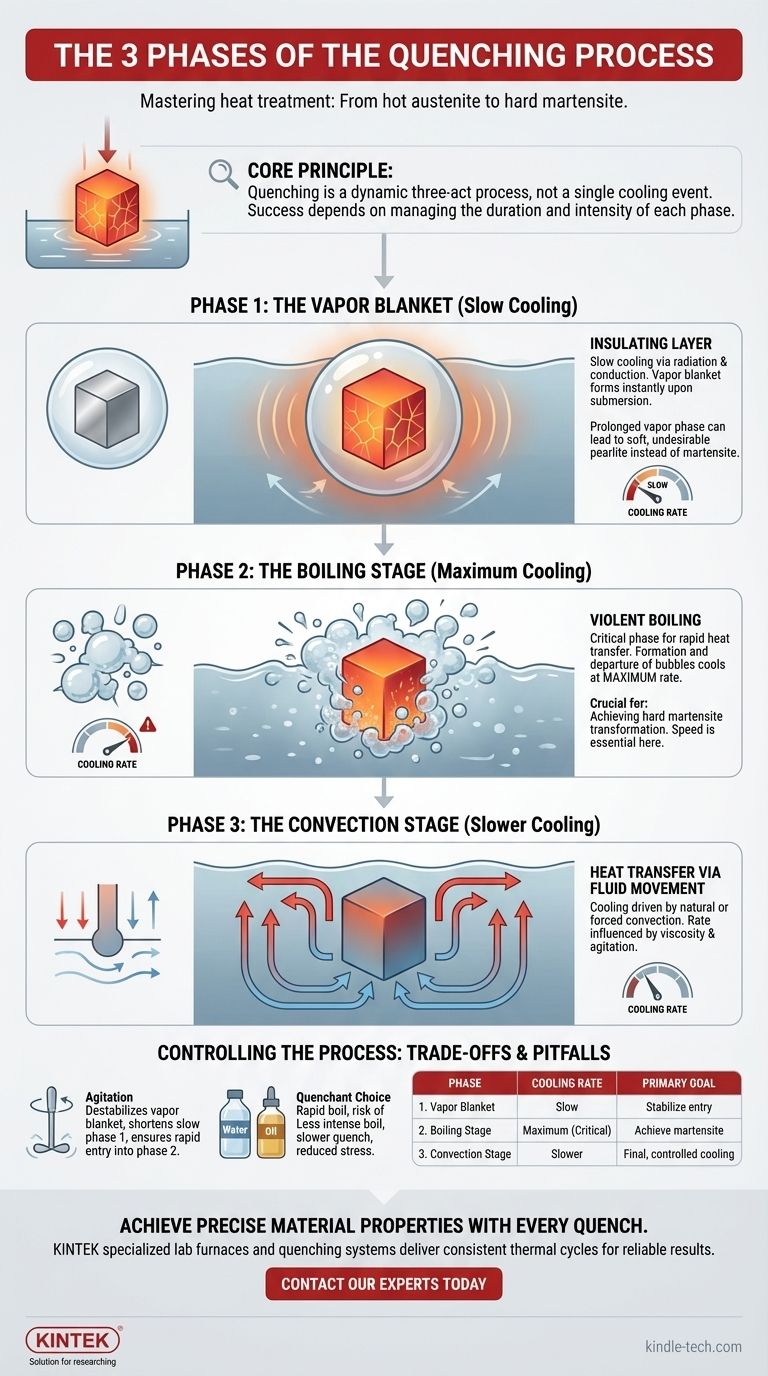

Le tre fasi distinte della tempra sono la fase di vapore, la fase di ebollizione e la fase di convezione. Quando un pezzo di metallo caldo viene immerso in un liquido di tempra, non si raffredda a una velocità costante. Invece, passa attraverso queste tre fasi, ognuna con una velocità di trasferimento del calore drasticamente diversa, che determina in ultima analisi le proprietà finali del materiale.

Il principio fondamentale da comprendere è che la tempra non è un singolo evento di raffreddamento, ma un processo dinamico in tre atti. Il successo o il fallimento del trattamento termico dipende dalla gestione della durata e dell'intensità di ciascuna fase, in particolare della violenta fase di ebollizione in cui si verifica il raffreddamento più rapido.

Lo Scopo della Tempra: Congelare un Momento nel Tempo

Per comprendere le fasi di tempra, è prima necessario comprendere l'obiettivo. Nel trattamento termico, un metallo come l'acciaio viene riscaldato a una temperatura elevata, causando il cambiamento della sua struttura cristallina interna in una forma chiamata austenite.

L'obiettivo della tempra è raffreddare il metallo così rapidamente che questa nuova struttura venga "congelata" in posizione, trasformandosi in una struttura molto dura, resistente e fragile nota come martensite. La velocità di questo raffreddamento è tutto.

Una Spiegazione Fase per Fase della Tempra

La curva di raffreddamento durante la tempra non è lineare. È definita da tre distinti fenomeni fisici che si verificano sulla superficie del pezzo.

Fase 1: La Coperta di Vapore (Raffreddamento Lento)

Quando il pezzo caldo entra per la prima volta nel liquido, è così caldo che vaporizza istantaneamente il liquido di tempra che tocca. Questo crea un sottile strato di vapore stabile che circonda completamente il pezzo.

Questa coperta di vapore funge da strato isolante, rallentando drasticamente il trasferimento di calore. Il raffreddamento in questa fase è relativamente lento e avviene principalmente attraverso la radiazione e la conduzione attraverso il vapore.

Fase 2: La Fase di Ebollizione (Raffreddamento Massimo)

Man mano che la superficie del pezzo si raffredda leggermente, la coperta di vapore diventa instabile e collassa. Il liquido di tempra entra quindi in contatto diretto con il metallo caldo, facendolo bollire violentemente.

Questa è la fase più critica del processo. La formazione e la fuoriuscita di innumerevoli bolle sulla superficie trasferiscono il calore dal pezzo alla massima velocità possibile. È la velocità di questa fase che determina principalmente se si formerà la martensite dura.

Fase 3: La Fase di Convezione (Raffreddamento Più Lento)

Una volta che la temperatura superficiale del pezzo scende al di sotto del punto di ebollizione del liquido di tempra, l'ebollizione si interrompe.

Da questo momento in poi, il raffreddamento è guidato dalla convezione. Il liquido più caldo a contatto con il pezzo sale e il liquido più freddo prende il suo posto, portando via il calore. Il tasso di raffreddamento diminuisce in modo significativo rispetto alla fase di ebollizione ed è influenzato dalla viscosità del liquido di tempra e dal grado di agitazione.

Comprendere i Compromessi e le Insidie

Controllare la transizione tra queste fasi è la chiave per un trattamento termico di successo. Non farlo può portare a risultati indesiderati.

Il Pericolo di una Fase di Vapore Prolungata

Se lo strato isolante di vapore (Fase 1) persiste troppo a lungo, il tasso di raffreddamento può scendere al di sotto del tasso di raffreddamento critico richiesto per l'acciaio.

Invece di formare martensite dura, il raffreddamento lento consente la formazione di strutture più morbide e meno desiderabili (come la perlite). Ciò si traduce in un pezzo che non è duro come previsto.

L'Impatto della Scelta del Liquido di Tempra

Liquidi diversi hanno punti di ebollizione e capacità di trasferimento del calore diversi, il che influisce direttamente sulle tre fasi.

L'acqua crea una fase di ebollizione molto intensa e rapida, ma può anche causare una fase di vapore più stabile. L'olio ha una fase di ebollizione meno intensa, fornendo una tempra più lenta che riduce il rischio di crepe o distorsioni in pezzi sensibili.

Il Ruolo dell'Agitazione

Agitare il liquido di tempra (mescolandolo o muovendo il pezzo al suo interno) è una tecnica fondamentale. Aiuta a destabilizzare la coperta di vapore, accorciando la prima fase lenta e assicurando che il pezzo entri nella rapida fase di ebollizione più velocemente e uniformemente.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendendo queste fasi, è possibile diagnosticare i problemi e controllare il processo per ottenere un risultato specifico.

- Se il tuo obiettivo principale è la massima durezza: Devi assicurarti che il tasso di raffreddamento durante la fase di ebollizione sia abbastanza veloce da superare la soglia critica dell'acciaio, il che spesso richiede di minimizzare la durata della fase di vapore iniziale attraverso l'agitazione.

- Se il tuo obiettivo principale è prevenire distorsioni o crepe: Potrebbe essere necessario un liquido di tempra più lento, come l'olio, che crea una fase di ebollizione meno violenta e riduce lo stress termico sul pezzo.

- Se stai risolvendo i problemi di un pezzo morbido: La causa più probabile è una fase di vapore prolungata o una fase di ebollizione insufficientemente rapida, spesso risolta aumentando l'agitazione o controllando la temperatura e le condizioni del tuo liquido di tempra.

Comprendendo queste tre distinte fasi di raffreddamento, si passa dal semplice temprare un pezzo al realmente ingegnerizzare le sue proprietà finali.

Tabella Riassuntiva:

| Fase | Evento Chiave | Tasso di Raffreddamento | Obiettivo Principale |

|---|---|---|---|

| 1. Coperta di Vapore | Si forma una pellicola di vapore isolante | Lento | Stabilizzare l'ingresso del pezzo |

| 2. Fase di Ebollizione | Ebollizione violenta sulla superficie | Massimo (Critico) | Ottenere la trasformazione in martensite |

| 3. Fase di Convezione | Trasferimento di calore tramite movimento del fluido | Più Lento | Raffreddamento finale e controllato |

Ottieni proprietà dei materiali precise ad ogni tempra. La giusta attrezzatura da laboratorio è fondamentale per controllare le fasi di vapore, ebollizione e convezione. KINTEK è specializzata in forni da laboratorio e sistemi di tempra che forniscono cicli termici coerenti per risultati affidabili.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare il tuo processo di trattamento termico e garantire che i tuoi materiali soddisfino specifiche esatte.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Perché si esegue il trattamento termico sotto vuoto? Ottenere componenti metallici impeccabili e ad alte prestazioni

- Qual è il ciclo di trattamento termico sotto vuoto? Ottenere purezza del materiale e precisione superiori

- Cos'è un forno a vuoto? La guida definitiva alla lavorazione termica senza contaminazioni

- Cos'è il processo di trattamento termico sotto vuoto? Ottenere un controllo, una pulizia e una qualità superiori

- Cosa fa un forno a vuoto? Ottenere un trattamento termico di elevata purezza per componenti superiori