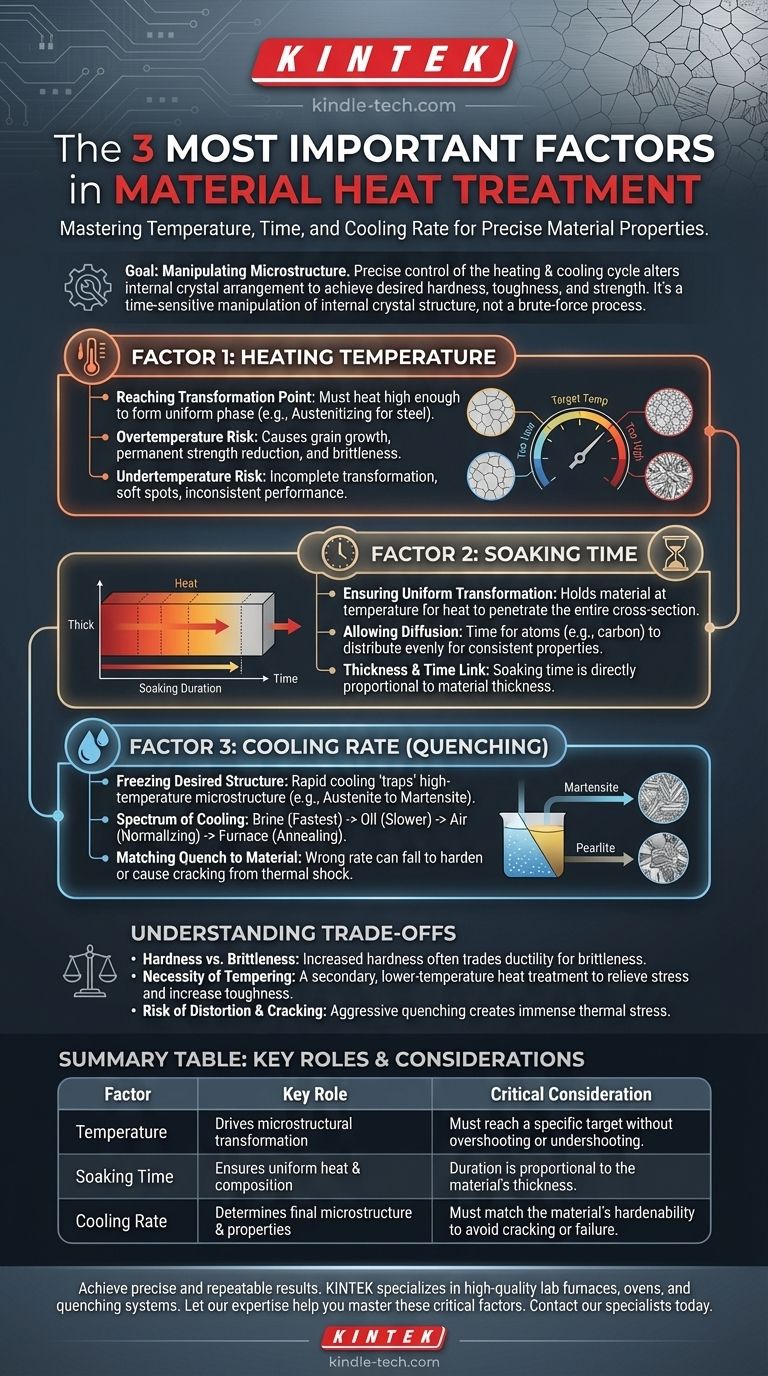

I tre fattori più critici nel trattamento termico dei materiali sono la temperatura di riscaldamento, il tempo di mantenimento (la durata a quella temperatura) e la velocità di raffreddamento. Padroneggiare l'interazione tra queste tre variabili è la chiave per modificare in modo prevedibile le proprietà fisiche di un materiale, come la sua durezza, tenacità e resistenza.

Il trattamento termico non è un processo di riscaldamento e raffreddamento a forza bruta. È una manipolazione precisa e sensibile al tempo della struttura cristallina interna di un materiale, dove temperatura, tempo e velocità di raffreddamento sono le leve principali per ottenere un risultato specifico e desiderato.

Le fondamenta: perché funziona il trattamento termico

L'obiettivo: manipolare la microstruttura

Tutti i processi di trattamento termico sono progettati per alterare la microstruttura di un materiale, ovvero la disposizione dei suoi cristalli interni.

Controllando il ciclo di riscaldamento e raffreddamento, possiamo modificare la dimensione, la forma e il tipo di queste strutture cristalline per produrre specifiche proprietà meccaniche.

Da morbido a duro

Negli acciai, ad esempio, il riscaldamento al di sopra di un punto critico trasforma la struttura in una fase chiamata austenite, in cui il carbonio è disciolto uniformemente. Il modo in cui questa austenite viene raffreddata determina le proprietà finali dell'acciaio.

Fattore 1: Il ruolo critico della temperatura

Raggiungere il punto di trasformazione

Il primo passo è sempre riscaldare il materiale a una specifica temperatura target. Questa temperatura deve essere sufficientemente alta da forzare la microstruttura esistente a trasformarsi in una nuova fase uniforme (come la temperatura di austenitizzazione per l'acciaio).

Il problema della sovratemperatura

Superare la temperatura target è pericoloso. Può causare la crescita eccessiva dei grani cristallini del materiale, il che riduce permanentemente la resistenza e rende il materiale fragile, anche dopo un rinvenimento riuscito.

Il problema della sottotemperatura

Non raggiungere la temperatura target comporta una trasformazione incompleta. Ciò lascia punti morbidi e incoerenze nella parte finale, portando a prestazioni inaffidabili e a un guasto prematuro.

Fattore 2: L'importanza del tempo (mantenimento)

Garantire una trasformazione uniforme

Una volta raggiunta la temperatura, il materiale deve essere mantenuto lì per una durata specifica, nota come tempo di mantenimento. Ciò consente al calore di penetrare attraverso l'intera sezione trasversale del pezzo, assicurando che il nucleo raggiunga la stessa temperatura della superficie.

Consentire la diffusione

Il mantenimento fornisce anche il tempo necessario affinché gli atomi, come il carbonio nell'acciaio, si diffondano e si distribuiscano uniformemente in tutta la struttura cristallina. Questa uniformità è essenziale per una trasformazione coerente durante il raffreddamento.

Il legame tra spessore e tempo

Il tempo di mantenimento richiesto è direttamente proporzionale allo spessore del materiale. I componenti più spessi richiedono tempi di mantenimento significativamente più lunghi rispetto a quelli più sottili per ottenere una temperatura interna e una composizione uniformi.

Fattore 3: Il fattore decisivo della velocità di raffreddamento (tempra)

"Congelare" una struttura desiderata

La velocità con cui un materiale viene raffreddato dalla sua temperatura target è spesso il fattore più decisivo. Un processo di raffreddamento rapido, o tempra, è progettato per "intrappolare" la microstruttura ad alta temperatura prima che possa trasformarsi in fasi più morbide.

Per l'acciaio, questo raffreddamento rapido forza l'austenite a diventare martensite, una struttura cristallina estremamente dura e fragile che è la base per i componenti ad alta resistenza.

Lo spettro del raffreddamento

Le velocità di raffreddamento esistono in un ampio spettro. La tempra in salamoia o in acqua è estremamente rapida, mentre la tempra in olio è più lenta. Metodi ancora più lenti includono il raffreddamento all'aria aperta (normalizzazione) o lasciare raffreddare lentamente il pezzo all'interno del forno (ricottura).

Abbinare la tempra al materiale

Materiali diversi hanno diverse temprabilità, che è la capacità di formare martensite. Alcune leghe richiedono una tempra estremamente rapida, mentre altre possono essere temprate con una molto più lenta. L'uso della tempra sbagliata può non riuscire a temprate il pezzo o, peggio, farlo fessurare a causa dello shock termico.

Comprendere i compromessi

Durezza contro fragilità

Il compromesso fondamentale nell'indurimento è che si scambia quasi sempre la duttilità con la durezza. La struttura martensitica dura creata dalla tempra è anche molto fragile e piena di stress interni, rendendola inadatta alla maggior parte delle applicazioni senza ulteriori lavorazioni.

La necessità della rinvenitura

A causa di questa fragilità, un pezzo temprato è quasi sempre sottoposto a un secondo trattamento termico a temperatura più bassa chiamato rinvenimento. Questo processo allevia gli stress interni e scambia una piccola quantità di durezza per un aumento significativo e critico della tenacità.

Rischio di deformazione e fessurazione

La tempra aggressiva è un processo violento che crea un immenso stress termico. Ciò può causare l'incurvamento, la deformazione o persino la fessurazione dei pezzi, specialmente se hanno geometrie complesse con sezioni sia spesse che sottili.

Fare la scelta giusta per il tuo obiettivo

- Se la tua attenzione principale è la massima durezza: Hai bisogno di un controllo preciso della temperatura di picco, di un tempo di mantenimento sufficiente per lo spessore del pezzo e della velocità di raffreddamento più rapida che la specifica lega può sopportare senza fessurarsi.

- Se la tua attenzione principale è la tenacità e la durabilità: Dovrai seguire una tempra di indurimento con un processo di rinvenimento attentamente controllato, o utilizzare un metodo di raffreddamento più lento come la normalizzazione o la ricottura fin dall'inizio.

- Se la tua attenzione principale è la coerenza e l'affidabilità: Devi dare priorità al controllo assoluto e alla ripetibilità attraverso tutti e tre i fattori: uniformità della temperatura nel forno, tempistica precisa per il mantenimento e un ambiente di tempra gestito e coerente.

In definitiva, il controllo di queste tre variabili fondamentali fornisce un controllo diretto sulle proprietà finali e sulle prestazioni del materiale.

Tabella riassuntiva:

| Fattore | Ruolo chiave | Considerazione critica |

|---|---|---|

| Temperatura | Guida la trasformazione microstrutturale | Deve raggiungere un obiettivo specifico senza superarlo o mancarlo |

| Tempo di mantenimento | Garantisce calore e composizione uniformi | La durata è proporzionale allo spessore del materiale |

| Velocità di raffreddamento | Determina la microstruttura e le proprietà finali | Deve corrispondere alla temprabilità del materiale per evitare fessurazioni o guasti |

Ottieni risultati precisi e ripetibili nel tuo laboratorio. Il successo dei tuoi processi di trattamento termico dipende dal controllo esatto di temperatura, tempo e raffreddamento. KINTEK è specializzata in forni da laboratorio, stufe e sistemi di tempra di alta qualità progettati per fornire l'affidabilità e la coerenza di cui il tuo laboratorio ha bisogno.

Lascia che la nostra esperienza nelle apparecchiature da laboratorio ti aiuti a padroneggiare questi tre fattori critici. Contatta oggi i nostri specialisti per discutere la soluzione di trattamento termico perfetta per i tuoi materiali specifici e i tuoi obiettivi applicativi.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Quali materiali vengono utilizzati in un forno a vuoto? Scelta della zona calda giusta per il tuo processo

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Qual è la temperatura massima in un forno a vuoto? Dipende dai materiali e dalle esigenze del processo

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Posso aspirare l'interno della mia fornace? Una guida alla pulizia fai da te sicura vs. il servizio professionale