In definitiva, un forno a atmosfera controllata è desiderabile per la sinterizzazione perché fornisce un controllo chimico preciso sul processo. Rimuovendo o sostituendo gas reattivi come l'ossigeno, previene la contaminazione e reazioni chimiche indesiderate ad alte temperature, essenziali per ottenere densità, resistenza e proprietà microstrutturali specifiche superiori del materiale nel prodotto finale.

Lo scopo principale del controllo dell'atmosfera del forno è eliminare gli elementi chimicamente reattivi, principalmente l'ossigeno, che altrimenti degraderebbero l'integrità e le prestazioni del materiale durante il ciclo di sinterizzazione ad alta temperatura.

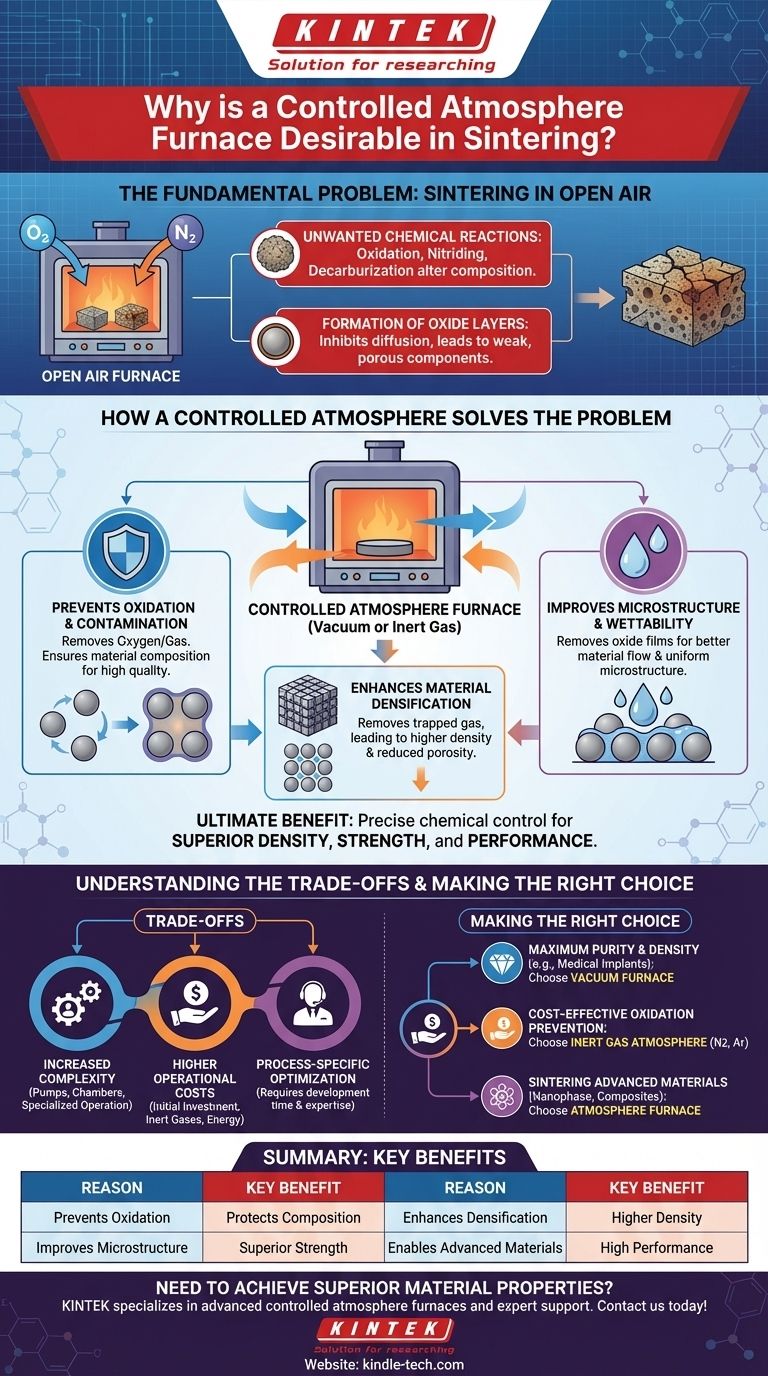

Il problema fondamentale: sinterizzazione all'aria aperta

La sinterizzazione richiede temperature estremamente elevate per fondere insieme le particelle di materiale. Se eseguita in un ambiente non controllato come l'aria ambiente, il processo viene compromesso.

Reazioni chimiche indesiderate

Alle temperature di sinterizzazione, i materiali sono altamente reattivi. L'ossigeno e l'azoto presenti nell'aria possono causare alterazioni chimiche dannose.

Queste reazioni includono l'ossidazione, la nitrurazione e, per alcune leghe, la decarburazione (la perdita di carbonio). Queste alterazioni modificano la composizione del materiale e ne degradano le proprietà finali.

Formazione di strati di ossido

Anche una quantità minima di ossigeno può formare una pellicola di ossido sulla superficie delle particelle del materiale.

Questa pellicola può inibire i processi di diffusione e di legame critici affinché le particelle si fondano insieme, risultando in un componente finale più debole e più poroso.

Come un'atmosfera controllata risolve il problema

Creando un ambiente specifico – un vuoto o uno riempito con un gas non reattivo – un forno a atmosfera contrasta direttamente i problemi della sinterizzazione all'aria aperta.

Prevenzione dell'ossidazione e della contaminazione

Il beneficio più immediato è la prevenzione dell'ossidazione. Rimuovendo l'ossigeno tramite un vuoto o spostandolo con un gas inerte come argon o azoto, il materiale è protetto chimicamente.

Ciò assicura che il pezzo sinterizzato mantenga la sua composizione prevista, portando a un risultato di qualità superiore e più prevedibile.

Miglioramento della densificazione del materiale

La sinterizzazione mira a eliminare i pori tra le particelle di materiale. Un'atmosfera a vuoto è particolarmente efficace in questo senso.

Rimuovendo il gas intrappolato all'interno di questi pori, il forno facilita il consolidamento del materiale, portando a una densità significativamente più elevata e a una porosità ridotta nel pezzo finale.

Miglioramento della microstruttura e della bagnabilità

In processi come la sinterizzazione in fase liquida, una superficie pulita delle particelle è essenziale. Un'atmosfera controllata rimuove le pellicole di ossido che possono agire da barriera.

Ciò migliora la bagnabilità delle particelle solide da parte della fase liquida, promuovendo un migliore flusso del materiale e risultando in una microstruttura più uniforme e robusta. Ciò si traduce direttamente in proprietà meccaniche migliorate come resistenza e durezza.

Comprendere i compromessi

Sebbene molto efficace, la sinterizzazione in atmosfera controllata introduce complessità che non sono presenti nei forni più semplici a cottura in aria.

Aumento della complessità del sistema

Questi sistemi richiedono pompe per il vuoto, camere sigillate e hardware sofisticato per l'erogazione e la gestione dei gas.

Ciò aggiunge un livello di complessità alle apparecchiature, richiedendo procedure di funzionamento e manutenzione più specializzate.

Costi operativi più elevati

L'investimento iniziale per un forno a atmosfera controllata è più elevato, così come i costi operativi associati all'acquisto di gas inerti o all'utilizzo di sistemi a vuoto.

Il processo per un dato materiale deve spesso essere ottimizzato, il che richiede tempo di sviluppo e competenza aggiuntivi.

Ottimizzazione specifica del processo

Non esiste un'unica atmosfera "migliore" per tutti i materiali. L'ambiente ideale – che sia vuoto, azoto o argon – deve essere selezionato e messo a punto per il materiale specifico che viene sinterizzato.

Ciò rende l'operazione più complessa rispetto a un forno standard, richiedendo un livello più elevato di conoscenza del processo da parte dell'operatore.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un'atmosfera controllata dipende interamente dalle proprietà desiderate del componente finale.

- Se la tua attenzione principale è la massima purezza e densità: Un forno a vuoto è la scelta superiore, poiché è il più efficace nel rimuovere tutti i contaminanti e i gas intrappolati, rendendolo ideale per impianti medici o magneti a terre rare.

- Se la tua attenzione principale è la prevenzione dell'ossidazione economicamente vantaggiosa: Un'atmosfera di gas inerte (come azoto o argon) fornisce un'eccellente protezione senza i costi e la complessità maggiori di un sistema ad alto vuoto.

- Se la tua attenzione principale è la sinterizzazione di materiali avanzati: Materiali come compositi nanofase, materiali target e materiali a gradiente funzionale richiedono quasi sempre il controllo preciso che solo un forno a atmosfera può fornire.

Controllare l'atmosfera del forno non è un lusso, ma uno strumento critico per la produzione di materiali ad alte prestazioni che soddisfano rigorose esigenze ingegneristiche.

Tabella riassuntiva:

| Motivo | Vantaggio principale |

|---|---|

| Previene l'ossidazione | Protegge la composizione del materiale rimuovendo l'ossigeno reattivo. |

| Migliora la densificazione | Rimuove i gas intrappolati per una maggiore densità e una minore porosità. |

| Migliora la microstruttura | Promuove un migliore legame tra le particelle per una resistenza superiore. |

| Abilita materiali avanzati | Essenziale per la sinterizzazione di leghe e compositi ad alte prestazioni. |

Hai bisogno di ottenere proprietà del materiale superiori nel tuo processo di sinterizzazione?

KINTEK è specializzata nella fornitura di forni avanzati a atmosfera controllata e supporto esperto per il tuo laboratorio. Sia che tu stia sinterizzando leghe avanzate, impianti medici o compositi nanofase, le nostre apparecchiature garantiscono un controllo chimico preciso per prevenire la contaminazione e raggiungere la massima densità e resistenza.

Contattaci oggi per discutere le tue specifiche esigenze di sinterizzazione e scoprire come le soluzioni di apparecchiature da laboratorio di KINTEK possono migliorare le prestazioni dei tuoi materiali e l'efficienza del processo.

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Perché l'azoto viene utilizzato nei forni di ricottura? Per prevenire l'ossidazione e la decarburazione per una qualità superiore del metallo

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo