La brasatura è un pilastro della produzione moderna, utilizzata per creare giunti affidabili e ad alta resistenza in ogni cosa, dalle turbine dei motori a reazione e gli iniettori di carburante automobilistici agli impianti medici e ai componenti elettronici. La sua capacità unica di unire diversi tipi di metalli con una distorsione termica minima la rende indispensabile in settori in cui la precisione e l'integrità del materiale sono fondamentali.

La ragione principale per cui la brasatura è così ampiamente adottata è la sua capacità di produrre giunti forti, puliti e a tenuta stagna in assemblaggi complessi, specialmente con materiali dissimili o sottili, dove la saldatura convenzionale sarebbe impraticabile o distruttiva.

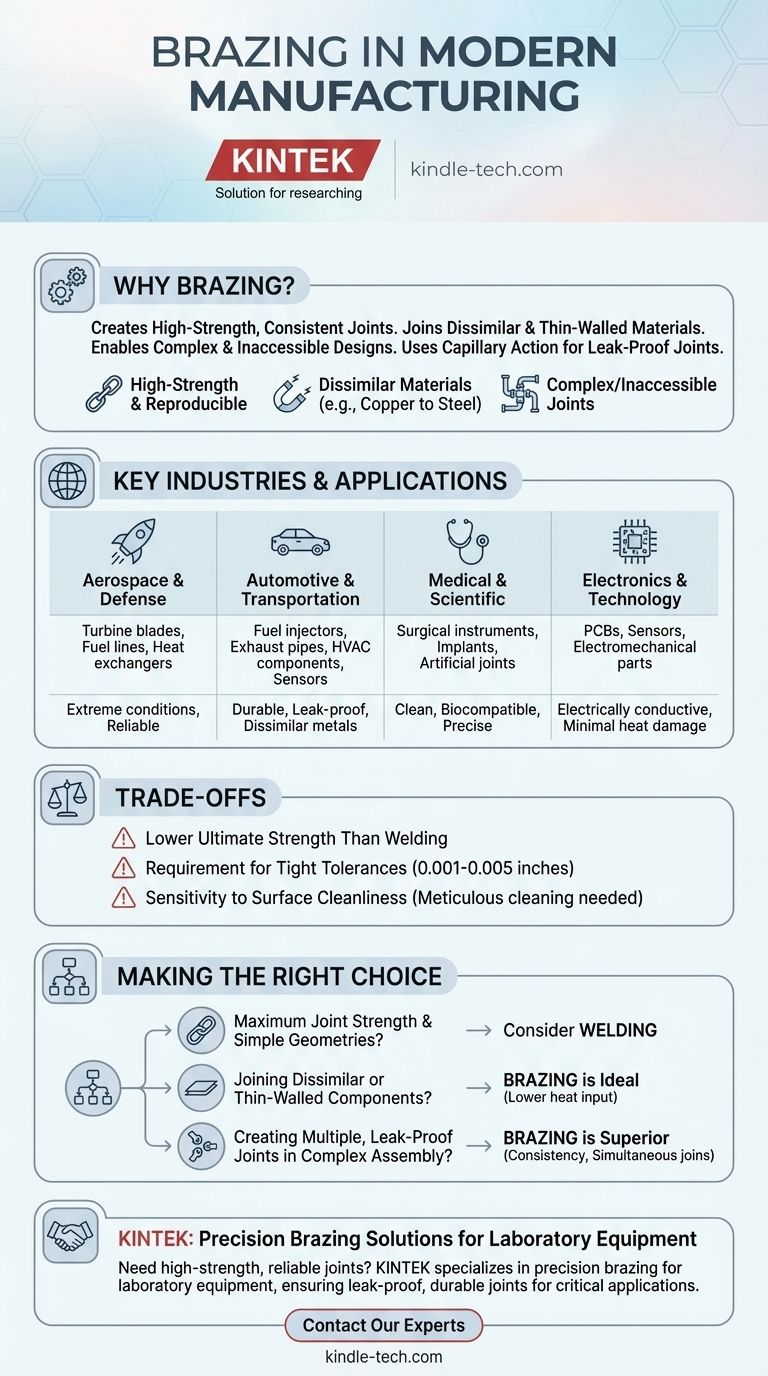

Perché la brasatura è utilizzata nelle industrie critiche

La brasatura non è solo un altro modo per unire il metallo; le sue caratteristiche specifiche risolvono sfide ingegneristiche fondamentali che altri metodi non possono affrontare. Questo è il motivo per cui è affidabile per applicazioni in cui il fallimento non è un'opzione.

Creazione di giunti ad alta resistenza e consistenti

La brasatura crea un legame metallurgico tra il metallo d'apporto e i materiali di base. Ciò si traduce in una connessione eccezionalmente forte e spesso più forte del metallo d'apporto stesso.

Processi come la brasatura in forno a vuoto offrono una riproducibilità eccezionale, garantendo che ogni giunto in un lotto di grandi dimensioni soddisfi lo stesso elevato standard di qualità.

Unione di materiali dissimili e a parete sottile

Un vantaggio chiave della brasatura è la sua capacità di unire metalli completamente diversi, come rame con acciaio o alluminio con ceramica. Questo è estremamente difficile o impossibile con la saldatura tradizionale.

Poiché la brasatura utilizza temperature inferiori rispetto alla saldatura, minimizza il rischio di fusione, deformazione o distorsione dei materiali di base. Questo la rende ideale per unire componenti delicati o a parete sottile.

Abilitazione di design complessi e inaccessibili

La brasatura si basa sull'azione capillare, dove il metallo d'apporto fuso viene aspirato nello spazio ristretto tra i componenti.

Ciò consente agli ingegneri di progettare assemblaggi con giunti nascosti, situati in profondità all'interno di un pezzo o troppo intricati per essere raggiunti da una torcia di saldatura. È anche molto efficace per creare giunti multipli su un singolo assemblaggio in un unico ciclo di riscaldamento.

Esempi di applicazioni chiave per settore

I principi di resistenza, precisione e versatilità rendono la brasatura un processo critico in una vasta gamma di settori ad alte prestazioni.

Aerospaziale e Difesa

In questo settore, i componenti devono resistere a temperature, pressioni e vibrazioni estreme. La brasatura è utilizzata per parti critiche dove l'affidabilità non è negoziabile.

Esempi includono pale di turbina, condotte e tubazioni del carburante e scambiatori di calore ad alte prestazioni.

Automotive e Trasporti

La brasatura è essenziale per la produzione di componenti che gestiscono fluidi, calore e gas di scarico con una durabilità a lungo termine.

Le applicazioni comuni sono tubi di scarico, sensori, iniettori di carburante e componenti per sistemi HVAC e scambiatori di calore. È anche utilizzata negli sport motoristici ad alte prestazioni, inclusa la Formula 1.

Strumenti Medici e Scientifici

La necessità di giunti puliti, forti e biocompatibili rende la brasatura un metodo preferito per i dispositivi medici.

Gli usi tipici includono la produzione di strumenti chirurgici, articolazioni artificiali e altri impianti medici dove l'integrità del giunto è cruciale per la sicurezza del paziente.

Elettronica e Tecnologia

Nell'elettronica, la brasatura fornisce giunti forti ed elettricamente conduttivi senza danneggiare i componenti sensibili.

È utilizzata per assemblare schede a circuito stampato (PCB), sensori e altri componenti elettromeccanici dove la precisione è fondamentale.

Comprendere i compromessi

Sebbene potente, la brasatura non è la soluzione universale per ogni compito di giunzione. Comprendere i suoi limiti è fondamentale per usarla efficacemente.

Resistenza finale inferiore rispetto alla saldatura

Una saldatura eseguita correttamente, che fonde i metalli base, sarà tipicamente più forte di un giunto brasato. La resistenza della brasatura è limitata dalla resistenza al taglio della lega d'apporto.

Requisito di tolleranze strette

La brasatura dipende dall'azione capillare, che funziona solo se lo spazio tra le due parti è molto piccolo e controllato con precisione (tipicamente da 0,001 a 0,005 pollici). Ciò richiede spesso una lavorazione più precisa rispetto alla saldatura.

Sensibilità alla pulizia della superficie

Le superfici del metallo base devono essere meticolosamente pulite prima della brasatura. Qualsiasi ossido, olio o contaminante impedirà al metallo d'apporto di bagnare la superficie e creare un legame forte, causando il fallimento del giunto.

Fare la scelta giusta per la tua applicazione

La selezione del metodo di giunzione corretto dipende interamente dalle specifiche esigenze del tuo progetto.

- Se il tuo obiettivo principale è la massima resistenza del giunto con geometrie semplici: Dovresti considerare la saldatura, poiché fonde i metalli base per un legame potenzialmente più forte.

- Se il tuo obiettivo principale è unire metalli dissimili o componenti a parete sottile: La brasatura è un candidato ideale grazie al suo minore apporto di calore, che previene danni al materiale.

- Se il tuo obiettivo principale è creare giunti multipli e a tenuta stagna in un assemblaggio complesso: La brasatura è la scelta superiore per la sua consistenza e la capacità di unire aree inaccessibili simultaneamente.

In definitiva, la brasatura è la soluzione ingegneristica per creare connessioni robuste e precise dove altri metodi comprometterebbero l'integrità del design.

Tabella riassuntiva:

| Settore | Applicazioni chiave | Principali vantaggi della brasatura |

|---|---|---|

| Aerospaziale e Difesa | Pale di turbina, scambiatori di calore, condotte del carburante | Alta resistenza, resiste a temperature e pressioni estreme |

| Automotive e Trasporti | Iniettori di carburante, tubi di scarico, componenti HVAC | Unisce metalli dissimili, a tenuta stagna, durevole |

| Strumenti Medici e Scientifici | Strumenti chirurgici, impianti, articolazioni artificiali | Giunti puliti, biocompatibili, precisi |

| Elettronica e Tecnologia | PCB, sensori, parti elettromeccaniche | Elettricamente conduttiva, danni minimi da calore |

Hai bisogno di giunti ad alta resistenza e affidabili per le tue apparecchiature o componenti da laboratorio? KINTEK è specializzata in soluzioni di brasatura di precisione per apparecchiature e materiali di consumo da laboratorio, garantendo giunti a tenuta stagna e durevoli per le tue applicazioni più critiche. Contatta i nostri esperti oggi stesso per discutere come la nostra esperienza nella brasatura può migliorare le prestazioni e l'affidabilità del tuo prodotto.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Qual è la funzione principale di un agitatore magnetico ad alta velocità nella sintesi di nanoparticelle di Pd su Au? Garantire una diffusione uniforme

- Cos'è la conversione di biomassa tramite pirolisi? Sblocca il potenziale della tecnologia di trasformazione dei rifiuti in energia

- Cos'è la regola Delta 20? Una guida per diagnosticare e perfezionare il tuo espresso

- Quali sono gli svantaggi della pirolisi della plastica per produrre carburante? Principali sfide ambientali ed economiche

- Quali sostanze possono essere separate mediante centrifugazione? Separare Solidi, Liquidi e Biomolecole

- Come funziona lo sputtering a radiofrequenza (RF)? Depositare film sottili su materiali isolanti

- Quali sono i pericoli associati all'aria compressa? Comprendere i pericoli nascosti nella vostra struttura

- Quali sono le 3 fasi del processo di trattamento termico? Riscaldamento, Mantenimento e Raffreddamento