Gli esempi più comuni di trattamento termico sono la ricottura, la tempra, il rinvenimento e la cementazione. Ogni processo comporta un ciclo preciso di riscaldamento, mantenimento e raffreddamento di un metallo, ma utilizzano temperature, tempi e velocità di raffreddamento diversi per ottenere risultati fondamentalmente diversi, dal rendere un metallo estremamente morbido a renderlo incredibilmente duro e durevole.

Lo scopo principale del trattamento termico non è semplicemente riscaldare il metallo, ma manipolare intenzionalmente la sua struttura cristallina interna. Controllando attentamente il ciclo termico, è possibile ingegnerizzare con precisione le proprietà finali di un materiale, come la sua durezza, tenacità e duttilità, per soddisfare le esigenze di un'applicazione specifica.

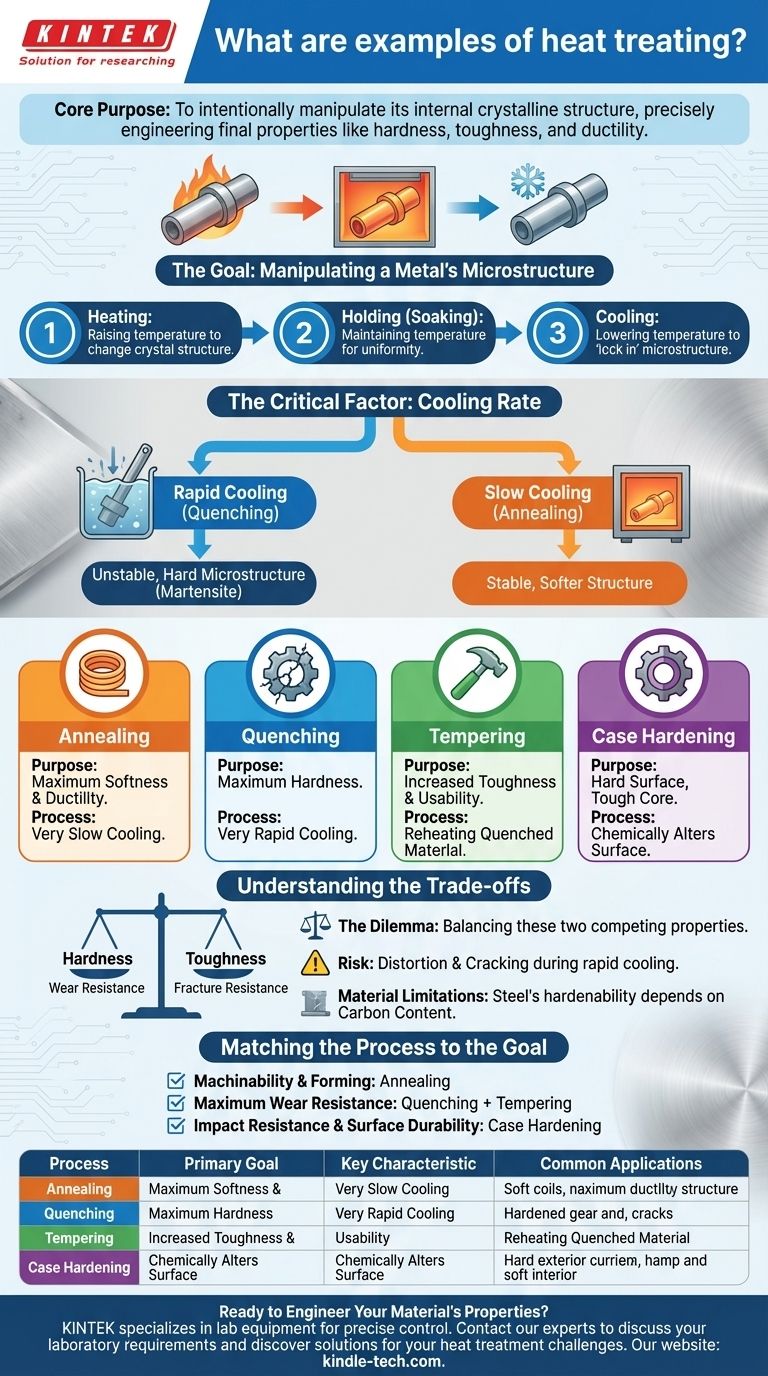

L'Obiettivo: Manipolare la Microstruttura di un Metallo

Ogni processo di trattamento termico è progettato per modificare le proprietà fisiche di un materiale. Ciò si ottiene alterando la sua struttura cristallina microscopica, o "microstruttura". Le tre fasi del processo sono le leve utilizzate per controllare questa trasformazione.

Le Tre Leve di Controllo

Sulla base del principio fondamentale del trattamento termico, ogni processo è una funzione di tre variabili:

- Riscaldamento: Portare il materiale a una temperatura specifica per avviare un cambiamento nella sua struttura cristallina.

- Mantenimento (Messa in Temperatura): Mantenere il materiale a quella temperatura per una durata stabilita per garantire che il cambiamento sia uniforme in tutta la parte.

- Raffreddamento: Abbassare la temperatura a una velocità specifica per "bloccare" la microstruttura desiderata e le sue proprietà fisiche corrispondenti.

Perché la Velocità di Raffreddamento è il Fattore Critico

Sebbene tutti e tre i passaggi siano importanti, la velocità di raffreddamento è spesso la variabile più critica che distingue un processo dall'altro. Un ciclo di raffreddamento rapido intrappola microstrutture instabili e dure, mentre un ciclo di raffreddamento lento consente la formazione di strutture stabili e più morbide.

Principali Processi di Trattamento Termico e il Loro Scopo

Comprendere l'obiettivo di ciascun processo è fondamentale per selezionare quello giusto. Ogni esempio seguente utilizza le stesse leve: riscaldare, mantenere, raffreddare, per produrre un risultato unico.

Ricottura: Per Massima Morbidezza e Duttilità

La ricottura è un processo che rende un metallo il più morbido e lavorabile possibile. Comporta il riscaldamento del materiale e quindi il suo raffreddamento molto lentamente, spesso lasciandolo nel forno a raffreddare per molte ore.

Questo raffreddamento lento allevia le tensioni interne e consente alla microstruttura di formarsi nel suo stato più stabile, ordinato e morbido. Viene spesso utilizzata per preparare un metallo alla lavorazione meccanica o alla formatura estesa.

Tempra: Per Massima Durezza

La tempra è l'esatto contrario della ricottura. L'obiettivo è rendere l'acciaio estremamente duro. Dopo il riscaldamento, la parte viene raffreddata il più rapidamente possibile immergendola in un liquido come acqua, salamoia o olio.

Questo raffreddamento improvviso intrappola la struttura cristallina in uno stato molto duro ma fragile noto come martensite. Una parte temprata è altamente resistente all'usura e all'abrasione ma è troppo fragile per la maggior parte degli usi pratici senza un processo di follow-up.

Rinvenimento: Per Tenacità e Usabilità

Il rinvenimento viene quasi sempre eseguito dopo la tempra. Il processo prevede il riscaldamento della parte temprata a una temperatura molto più bassa e il suo mantenimento per un tempo specifico.

Questo delicato riscaldamento allevia le tensioni interne derivanti dalla tempra e consente ad alcuni della martensite fragile di trasformarsi in una struttura più tenace. Il rinvenimento riduce parte della durezza acquisita durante la tempra, ma aggiunge una quantità significativa di tenacità, impedendo alla parte di frantumarsi sotto impatto.

Cementazione: Per una Superficie Dura e un Nucleo Tenace

La cementazione (o tempra superficiale) è una serie di processi specializzati, come la carbocementazione, utilizzati per creare una parte con due diversi insiemi di proprietà. La superficie del materiale viene alterata chimicamente, tipicamente aggiungendo carbonio, e quindi la parte viene temprata e rinvenuta.

Il risultato è un oggetto con un "rivestimento" esterno estremamente duro e resistente all'usura, pur mantenendo un "nucleo" interno più morbido, più duttile e ammortizzante. Questo è ideale per componenti come ingranaggi e cuscinetti che devono sopportare l'attrito superficiale resistendo al contempo agli urti.

Comprendere i Compromessi

La scelta di un processo di trattamento termico è sempre una questione di bilanciamento di proprietà in competizione. Non è possibile massimizzare ogni tratto desiderabile contemporaneamente.

Il Dilemma Durezza vs. Tenacità

Il compromesso più fondamentale nel trattamento termico è tra durezza (resistenza all'usura e ai graffi) e tenacità (resistenza alla frattura o scheggiatura). Una parte completamente temprata è estremamente dura ma si frantumerà come vetro. Il rinvenimento è l'arte di trovare il perfetto equilibrio tra queste due proprietà per una data applicazione.

Il Rischio di Distorsione e Crepe

Il raffreddamento rapido da alte temperature induce un'immensa tensione interna nel materiale. Questa tensione può far sì che le parti, specialmente quelle con geometrie complesse, si incurvino, si deformino o addirittura si crepino durante il processo di tempra. Una tecnica e una progettazione della parte adeguate sono essenziali per mitigare questo rischio.

Limitazioni del Materiale

Non tutti i metalli sono adatti a tutti i trattamenti termici. Per l'acciaio, la capacità di essere significativamente indurito è direttamente correlata al suo contenuto di carbonio. Gli acciai a basso tenore di carbonio non possono essere temprati efficacemente tramite semplice tempra e rinvenimento, motivo per cui sono stati sviluppati per loro processi come la cementazione.

Abbinare il Processo all'Obiettivo

La scelta del trattamento termico dovrebbe essere guidata interamente dai requisiti di prestazione finali del componente.

- Se la tua attenzione principale è la lavorabilità meccanica e la formatura: Hai bisogno della ricottura per ammorbidire il materiale e alleviare le tensioni interne prima di iniziare il lavoro.

- Se la tua attenzione principale è la massima resistenza all'usura: Hai bisogno della tempra per una durezza estrema, seguita da un rinvenimento a bassa temperatura per ridurre la fragilità senza sacrificare troppa durezza.

- Se la tua attenzione principale è la resistenza agli urti e la durabilità superficiale: Hai bisogno della cementazione per creare un componente con un nucleo tenace e ammortizzante e un esterno resistente all'usura.

In definitiva, il trattamento termico trasforma un metallo standard in un materiale ad alte prestazioni ingegnerizzato per un compito specifico.

Tabella Riassuntiva:

| Processo | Obiettivo Principale | Caratteristica Chiave | Applicazioni Comuni |

|---|---|---|---|

| Ricottura | Massima Morbidezza e Duttilità | Raffreddamento Molto Lento | Preparazione del metallo per la lavorazione/formatura |

| Tempra | Massima Durezza | Raffreddamento Molto Rapido | Creazione di superfici resistenti all'usura |

| Rinvenimento | Aumento della Tenacità | Riscaldamento del Materiale Temprato | Riduzione della fragilità dopo la tempra |

| Cementazione | Superficie Dura, Nucleo Tenace | Altera Chimicamente la Superficie | Ingranaggi, cuscinetti, componenti che necessitano di durabilità superficiale |

Pronto a Ingegnerizzare le Proprietà del Tuo Materiale?

Scegliere il giusto processo di trattamento termico è fondamentale per ottenere il perfetto equilibrio tra durezza, tenacità e durabilità per i tuoi componenti. Il controllo preciso della temperatura e delle velocità di raffreddamento richiesto per processi come la ricottura, la tempra e il rinvenimento richiede attrezzature di laboratorio affidabili e ad alte prestazioni.

KINTEK è specializzata nelle attrezzature da laboratorio e nei materiali di consumo di cui hai bisogno per perfezionare i tuoi flussi di lavoro di trattamento termico. Sia che tu stia sviluppando nuove leghe o garantendo il controllo qualità in produzione, i nostri prodotti forniscono l'accuratezza e la coerenza essenziali per il successo.

Lascia che ti aiutiamo a trasformare i tuoi materiali. Contatta oggi i nostri esperti per discutere le tue specifiche esigenze di laboratorio e scoprire le soluzioni giuste per le tue sfide di trattamento termico.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Come funziona il processo di trattamento termico? Personalizza le proprietà dei materiali per la tua applicazione

- Qual è il processo di tempra sottovuoto? Ottenere una durezza superiore con una finitura superficiale impeccabile

- Quali sono i diversi tipi di processo di trattamento termico per l'acciaio? Adattare resistenza, durezza e tenacità

- Qual è la differenza tra ricottura, tempra e rinvenimento? Padroneggiare le proprietà dei metalli per il tuo laboratorio

- Quali sono i cinque processi fondamentali di trattamento termico dei metalli? Ricottura, Tempra e altro ancora