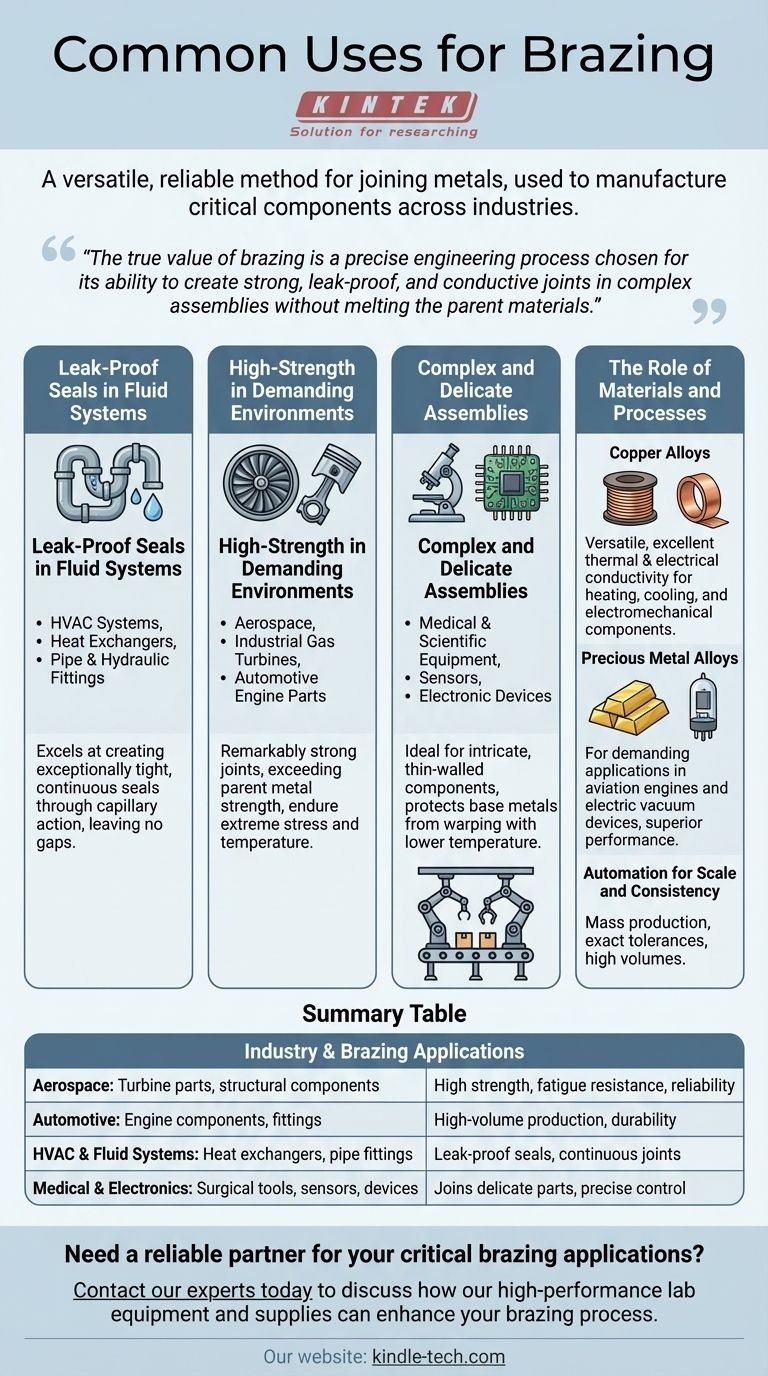

Nella sua essenza, la brasatura è un metodo estremamente versatile e affidabile per unire i metalli. È comunemente utilizzata per produrre componenti critici in una vasta gamma di settori, tra cui parti automobilistiche, sistemi HVAC, componenti aerospaziali, dispositivi medici ed elettronica.

Il vero valore della brasatura non risiede solo nell'unire due pezzi di metallo. È un processo ingegneristico preciso scelto per la sua capacità di creare giunti forti, a tenuta stagna e conduttivi in assemblaggi complessi senza fondere o danneggiare i materiali di base.

Perché la brasatura è scelta per i componenti critici

La brasatura opera a una temperatura inferiore rispetto alla saldatura, fondendo solo un metallo d'apporto che fluisce tra le superfici strettamente aderenti delle parti unite. Questa differenza fondamentale è ciò che la rende particolarmente adatta per una varietà di applicazioni ad alto rischio.

Per sigilli a tenuta stagna nei sistemi fluidi

Molte applicazioni di brasatura implicano la gestione del flusso di gas o liquidi. La brasatura eccelle nel creare sigilli eccezionalmente stretti e continui.

Questo è il motivo per cui è lo standard per i componenti dei sistemi HVAC, gli scambiatori di calore, i raccordi per tubi e i raccordi idraulici. L'azione capillare del metallo d'apporto fuso assicura che penetri nell'intera giunzione, senza lasciare spazi vuoti.

Per l'elevata resistenza in ambienti difficili

Un giunto brasato correttamente è straordinariamente resistente, spesso superando la resistenza dei metalli di base stessi. Ciò lo rende essenziale per le parti che devono resistere a stress estremi, vibrazioni e temperature.

Applicazioni come i componenti aerospaziali, le parti di turbine a gas industriali e i componenti dei motori automobilistici si affidano alla brasatura per garantire l'integrità strutturale e l'affidabilità operativa in condizioni difficili.

Per assemblaggi complessi e delicati

Poiché la brasatura non fonde i metalli di base, è ideale per unire componenti intricati o a parete sottile che verrebbero deformati o distrutti da processi a temperatura più elevata come la saldatura.

Ciò la rende perfetta per attrezzature mediche e scientifiche, sensori e dispositivi elettronici. Il processo consente un controllo preciso, fondamentale per mantenere le strette tolleranze di queste parti sofisticate.

Il ruolo dei materiali e dei processi

La scelta del metallo d'apporto e del metodo di brasatura è personalizzata in base alle esigenze specifiche dell'applicazione, dalle parti automobilistiche prodotte in serie agli assemblaggi aerospaziali critici per la missione.

La versatilità delle leghe di rame

I metalli d'apporto a base di rame sono i cavalli di battaglia del mondo della brasatura. Vengono utilizzati per unire una vasta gamma di materiali, tra cui acciaio al carbonio, acciaio inossidabile e ghisa.

La loro eccellente conducibilità termica ed elettrica li rende la scelta principale per gli assemblaggi di riscaldamento e raffreddamento, nonché per i componenti elettromeccanici.

La precisione delle leghe di metalli preziosi

Per le applicazioni più impegnative, vengono utilizzati metalli d'apporto speciali. Ad esempio, le leghe a base di oro vengono utilizzate per brasare parti critiche nei motori aeronautici e nei dispositivi a vuoto elettrico.

Questi materiali sono scelti per le loro prestazioni superiori e affidabilità in ambienti in cui il fallimento non è un'opzione.

Automazione per scala e coerenza

Nei settori come la produzione automobilistica, la coerenza e il volume sono fondamentali. Le macchine automatiche per la brasatura sono impiegate per la produzione di massa.

Questi sistemi possono essere programmati per produrre enormi volumi di parti con tolleranze esatte, garantendo che ogni componente brasato soddisfi specifiche ingegneristiche precise.

Fare la scelta giusta per il tuo obiettivo

Comprendere i punti di forza unici della brasatura aiuta a chiarire quando è il metodo di giunzione superiore per una data sfida ingegneristica.

- Se il tuo obiettivo principale è creare sigilli a tenuta stagna: La brasatura è la scelta definitiva per sistemi idraulici, pneumatici e HVAC.

- Se il tuo obiettivo principale è unire materiali dissimili o delicati: La temperatura più bassa della brasatura protegge i componenti sensibili, rendendola ideale per dispositivi medici, sensori ed elettronica.

- Se il tuo obiettivo principale è l'elevata resistenza e la resistenza alla fatica: La brasatura è considerata affidabile per componenti aerospaziali, automobilistici e industriali critici per la missione.

- Se il tuo obiettivo principale è la produzione ripetibile e ad alto volume: La brasatura automatizzata fornisce un metodo rapido e affidabile per produrre parti con tolleranze precise.

In definitiva, la brasatura è una soluzione di giunzione sofisticata utilizzata quando le prestazioni e l'integrità del giunto finale sono assolutamente critiche.

Tabella riassuntiva:

| Settore | Applicazioni comuni di brasatura | Vantaggi chiave |

|---|---|---|

| Aerospaziale | Parti di turbine, componenti strutturali | Elevata resistenza, resistenza alla fatica, affidabilità |

| Automotive | Componenti del motore, raccordi | Produzione ad alto volume, durata |

| HVAC e sistemi fluidi | Scambiatori di calore, raccordi per tubi | Sigilli a tenuta stagna, giunti continui |

| Medicale ed Elettronica | Strumenti chirurgici, sensori, dispositivi | Unisci parti delicate, controllo preciso |

Hai bisogno di un partner affidabile per le tue applicazioni di brasatura critiche? Le attrezzature e i materiali di consumo giusti sono essenziali per creare giunti forti, a tenuta stagna e precisi. KINTEK è specializzata in attrezzature e forniture da laboratorio ad alte prestazioni per la lavorazione termica, servendo settori che vanno dall'aerospaziale ai dispositivi medici. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare il tuo processo di brasatura e garantire l'integrità dei tuoi componenti più critici.

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo

- Qual è lo scopo dell'atmosfera inerte? Una guida per proteggere i tuoi materiali e processi

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio

- Cosa fornisce un'atmosfera inerte? Ottieni sicurezza e purezza con azoto, argon o CO2

- Cos'è un trattamento termico in atmosfera inerte? Proteggi i tuoi metalli da ossidazione e decarburazione