Nelle industrie che vanno dall'automotive e aerospaziale all'elettronica e all'energia, la ricottura è un processo fondamentale di trattamento termico. Viene utilizzata per alterare la microstruttura di un materiale, principalmente per ammorbidire i metalli, aumentarne la duttilità (capacità di essere deformati senza fratturarsi) e alleviare le tensioni interne che si accumulano durante la produzione.

La ricottura dovrebbe essere intesa non come un processo di rafforzamento, ma come uno di ripristino. Il suo scopo fondamentale è quello di invertire gli effetti negativi della produzione – come l'indurimento e la fragilità – per rendere un materiale più lavorabile e strutturalmente stabile per la sua fase successiva di vita.

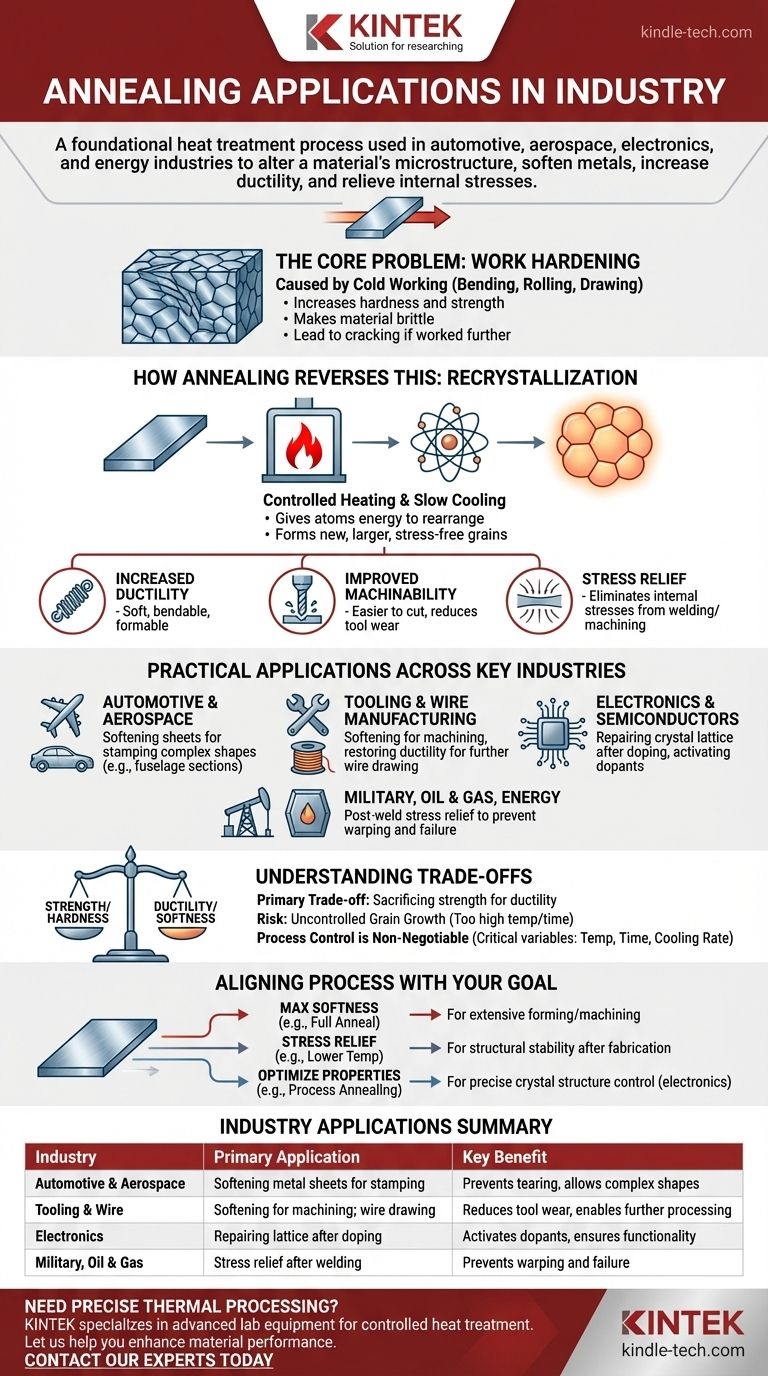

Il problema principale che la ricottura risolve: l'incrudimento

Per comprendere il valore della ricottura, è necessario prima capire il problema che corregge. Molti processi di produzione danneggiano intrinsecamente il materiale che stanno modellando.

Cos'è l'incrudimento?

Quando un metallo viene piegato, laminato, trafilato o martellato a temperatura ambiente (un processo chiamato "lavorazione a freddo"), la sua struttura cristallina interna si deforma e si stressa.

Questo rende il metallo più duro e resistente, ma lo rende anche più fragile e difficile da modellare ulteriormente. Alla fine, si creperà se si tenta di lavorarlo ancora.

Come la ricottura inverte questo processo

La ricottura è un processo di riscaldamento e raffreddamento controllato. Il materiale viene riscaldato a una temperatura specifica, mantenuto lì per un certo periodo e poi raffreddato lentamente.

Questo calore fornisce agli atomi all'interno della struttura cristallina l'energia per muoversi. Essi si riorganizzano in nuovi "grani" più grandi e privi di stress, un processo noto come ricristallizzazione.

I tre risultati chiave

Riazzerrando la struttura interna del materiale, la ricottura raggiunge tre obiettivi primari:

- Aumento della duttilità: Il metallo diventa più morbido e può essere piegato, allungato o formato in forme complesse senza rompersi.

- Miglioramento della lavorabilità: Un materiale più morbido è più facile da tagliare, forare o fresare, il che riduce l'usura degli utensili e abbassa i costi di produzione.

- Alleviamento delle tensioni: Elimina le tensioni interne accumulate durante processi come la saldatura o la lavorazione pesante, che altrimenti potrebbero portare a deformazioni o a guasti prematuri.

Applicazioni pratiche in settori chiave

I benefici della ricottura vengono applicati in modo diverso a seconda delle esigenze specifiche dell'industria.

Automotive e Aerospaziale

I produttori di pannelli per carrozzerie automobilistiche o sezioni di fusoliere di aeromobili si affidano alla ricottura. Fogli di alluminio o acciaio vengono ricotti per renderli sufficientemente duttili da essere stampati e pressati in forme aerodinamiche complesse senza strapparsi.

Produzione di utensili e fili

Prima che un blocco di acciaio per utensili possa essere lavorato con precisione per ottenere uno stampo o una matrice, viene spesso ricotto per renderlo morbido e facile da tagliare. Dopo la lavorazione, viene nuovamente indurito per il suo utilizzo finale.

Allo stesso modo, nella trafilatura, una barra spessa viene tirata attraverso matrici progressivamente più piccole. Il filo si incrudisce dopo ogni passaggio e deve essere ricotto per ripristinare la sua duttilità prima di poter essere trafilato ulteriormente.

Elettronica e Semiconduttori

Nell'industria dei semiconduttori, la ricottura è un processo di alta precisione. Dopo che gli ioni vengono impiantati in un wafer di silicio per modificarne le proprietà elettriche (drogaggio), il reticolo cristallino viene danneggiato.

Una ricottura attentamente controllata viene utilizzata per riparare questo danno al reticolo e "attivare" i droganti, garantendo il corretto funzionamento del microchip.

Militare, Petrolio e Gas, ed Energia

Per componenti come piastre corazzate, condotte o recipienti a pressione, la saldatura induce immense tensioni localizzate. Una ricottura post-saldatura (in particolare, una ricottura di distensione) è fondamentale per rimuovere queste tensioni e prevenire guasti catastrofici sotto pressione o impatto.

Comprendere i compromessi

Sebbene potente, la ricottura non è una soluzione universale e comporta chiari compromessi. È un passaggio intermedio, non tipicamente uno stato finale per le parti strutturali.

Il compromesso principale: resistenza per duttilità

Il compromesso più significativo è il sacrificio di durezza e resistenza per la duttilità. L'atto stesso di ammorbidire un metallo per renderlo lavorabile significa che non può essere utilizzato in quello stato per applicazioni che richiedono alta resistenza. Spesso deve essere nuovamente indurito in seguito.

Rischio di crescita incontrollata dei grani

Se la temperatura di ricottura è troppo alta o il tempo di mantenimento è troppo lungo, i nuovi grani cristallini possono crescere troppo. Grani eccessivamente grandi possono degradare la tenacità di un materiale e altre proprietà meccaniche, rendendolo inadatto allo scopo previsto.

Il controllo del processo non è negoziabile

La ricottura non è semplicemente "riscaldare qualcosa". La temperatura esatta, il tempo a temperatura e la velocità di raffreddamento sono tutte variabili critiche che dipendono interamente dalla lega specifica e dal risultato desiderato. Parametri errati possono rovinare il materiale.

Allineare il processo con il tuo obiettivo

La scelta dell'approccio di ricottura giusto dipende interamente da ciò che devi ottenere.

- Se il tuo obiettivo principale è la preparazione per una formatura o lavorazione estesa: Utilizza una ricottura completa per ottenere la massima morbidezza e duttilità, accettando la temporanea perdita di resistenza.

- Se il tuo obiettivo principale è garantire la stabilità strutturale dopo la fabbricazione: Utilizza una ricottura di distensione a una temperatura più bassa per rimuovere le tensioni interne da saldatura o lavorazione senza ammorbidire significativamente il materiale.

- Se il tuo obiettivo principale è ottimizzare le proprietà fisiche: Utilizza cicli specializzati, come la ricottura di processo nell'elettronica, dove il controllo preciso della struttura cristallina è più importante della morbidezza meccanica.

In definitiva, la ricottura fornisce il controllo metallurgico necessario per rendere i materiali lavorabili, affidabili e perfettamente adatti alla loro applicazione finale.

Tabella riassuntiva:

| Settore | Applicazione principale della ricottura | Beneficio chiave |

|---|---|---|

| Automotive e Aerospaziale | Ammorbidimento di lamiere per stampaggio e formatura | Previene strappi, consente forme complesse |

| Utensili e Fili | Ammorbidimento dell'acciaio prima della lavorazione; ripristino della duttilità nella trafilatura | Riduce l'usura degli utensili, consente ulteriore lavorazione |

| Elettronica | Riparazione del reticolo cristallino del wafer di silicio dopo il drogaggio | Attiva i droganti, garantisce la funzionalità del chip |

| Militare, Petrolio e Gas | Distensione dopo la saldatura di componenti critici | Previene deformazioni e guasti catastrofici |

Hai bisogno di una lavorazione termica precisa per i tuoi materiali?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate, inclusi forni e stufe, per processi di trattamento termico controllati come la ricottura. Che tu sia nel settore R&S o del controllo qualità, le nostre soluzioni ti aiutano a ottenere le proprietà esatte dei materiali – come duttilità e distensione – richieste per le esigenti applicazioni del tuo settore.

Lascia che ti aiutiamo a migliorare le prestazioni dei tuoi materiali e l'affidabilità della produzione. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Come funziona il processo di trattamento termico? Personalizza le proprietà dei materiali per la tua applicazione

- Quali sono i diversi tipi di processo di trattamento termico per l'acciaio? Adattare resistenza, durezza e tenacità

- Quali sono le parti di un forno a vuoto? Una guida ai 5 sistemi principali

- Perché si esegue il trattamento termico sotto vuoto? Ottenere una finitura superficiale e un'integrità del materiale perfette

- Quali sono i cinque processi fondamentali di trattamento termico dei metalli? Ricottura, Tempra e altro ancora