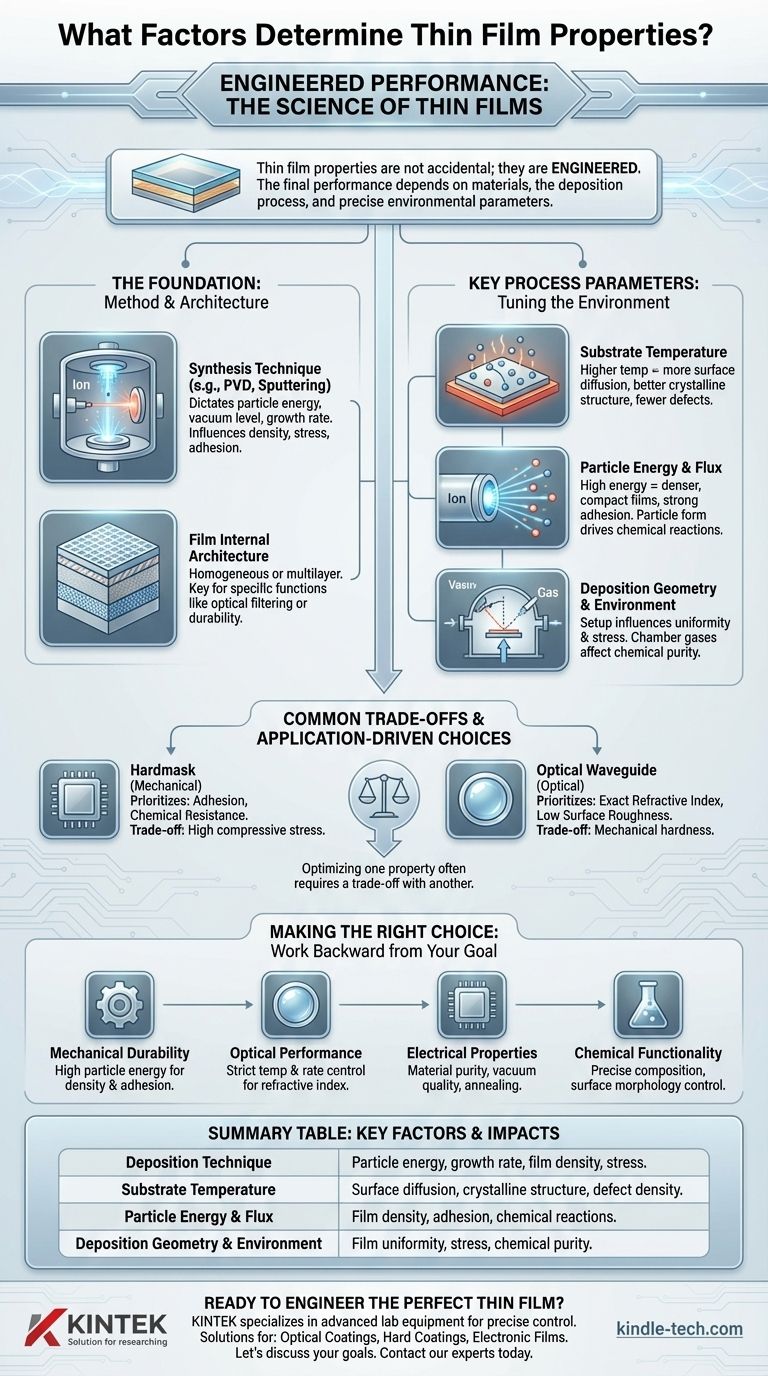

In sintesi, le proprietà di un film sottile sono determinate dai materiali utilizzati per crearlo e, cosa più critica, dal processo di deposizione e dai parametri ambientali specifici utilizzati durante la sua formazione. Fattori come la temperatura del substrato, l'energia delle particelle che si depositano e la geometria del sistema di deposizione controllano direttamente le caratteristiche finali del film.

Il principio fondamentale da comprendere è che le proprietà di un film sottile non sono casuali; sono ingegnerizzate. Le prestazioni finali, siano esse ottiche, meccaniche o elettriche, sono una conseguenza diretta delle condizioni precise e controllabili in cui il film viene fatto crescere.

Le Fondamenta: Metodo e Architettura

Prima di mettere a punto qualsiasi processo, le due scelte più fondamentali che farai sono la tecnica di deposizione e la struttura prevista del film. Queste decisioni di alto livello stabiliscono i confini per le proprietà che puoi ottenere.

Scelta della Tecnica di Sintesi

Il metodo utilizzato per creare il film è un fattore primario. Tecniche come la Deposizione Fisica da Vapore (PVD), lo sputtering a fascio ionico o lo sputtering a magnetron operano ciascuna secondo principi fisici diversi.

Questa scelta determina il range di energia delle particelle che si depositano, il livello di vuoto raggiungibile e il tasso di crescita, influenzando fondamentalmente la densità, la sollecitazione e l'adesione del film.

L'Architettura Interna del Film

Un film sottile non è sempre un singolo strato uniforme. Le sue proprietà dipendono fortemente dalla sua struttura progettata.

Può essere uno strato singolo omogeneo con una composizione costante o una complessa struttura multistrato disomogenea. Questa architettura può essere periodica, strutturata o casuale, ed è una scelta di progettazione chiave per ottenere funzioni specifiche come il filtraggio ottico o una maggiore durata.

Parametri Chiave del Processo che Puoi Controllare

Una volta scelta una tecnica, le proprietà specifiche del film vengono regolate manipolando i parametri dell'ambiente di crescita. Queste variabili ti danno un controllo diretto sulla struttura e sulle prestazioni risultanti del film.

Temperatura del Substrato

La temperatura della superficie su cui viene fatto crescere il film è una delle variabili più critiche.

Temperature più elevate forniscono più energia agli atomi in arrivo, consentendo loro di muoversi sulla superficie (diffusione superficiale). Questa mobilità aiuta a formare strutture cristalline più ordinate e può ridurre la sollecitazione interna e i difetti.

Energia e Flusso delle Particelle

L'energia e il tasso (flusso) degli atomi o ioni che arrivano al substrato hanno un impatto profondo sulla densità del film.

Le particelle ad alta energia, comuni nei processi di sputtering, possono creare film più densi e compatti con forte adesione. La forma di queste particelle, come specifici radicali in un plasma, detta anche le reazioni chimiche che avvengono sulla superficie in crescita.

Geometria di Deposizione e Ambiente

L'assetto fisico della camera di deposizione, inclusa la distanza e l'angolo tra la sorgente del materiale e il substrato (geometria di scattering), influenza l'uniformità e la sollecitazione del film.

Inoltre, la pressione di fondo e la composizione dei gas all'interno della camera possono introdurre impurità o partecipare a reazioni, alterando le proprietà chimiche ed elettriche finali del film.

Compromessi Comuni e Scelte Guidate dall'Applicazione

Non esiste un unico film sottile "migliore"; esiste solo il film giusto per un'applicazione specifica. Comprendere questo contesto è cruciale, poiché l'ottimizzazione per una proprietà spesso richiede un compromesso con un'altra.

Una Maschera Rigida (Hardmask) contro una Guida d'Onda Ottica

L'applicazione prevista detta interamente quali proprietà sono importanti.

Un film utilizzato come maschera rigida per l'incisione richiede eccellente adesione e resistenza chimica, ma potrebbe non necessitare di caratteristiche ottiche o elettriche specifiche. Al contrario, un film per una guida d'onda ottica richiede un indice di rifrazione esatto e una minima rugosità superficiale, mentre la sua durezza meccanica può essere una preoccupazione secondaria.

Ottimizzare una Proprietà a Spese di un'Altra

Ingegnerizzare un film è un atto di bilanciamento. Ad esempio, i processi che creano rivestimenti estremamente duri e densi spesso lo fanno inducendo un'elevata sollecitazione di compressione all'interno del film.

Questa elevata sollecitazione, sebbene vantaggiosa per la durezza, può talvolta portare a una scarsa adesione o causare la fessurazione del film, specialmente su substrati flessibili. Devi decidere quale caratteristica è più critica per il tuo obiettivo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ingegnerizzare efficacemente un film, devi lavorare a ritroso partendo dal risultato desiderato. La tua applicazione principale determinerà quali parametri di deposizione dare priorità e controllare.

- Se la tua attenzione principale è la durabilità meccanica (es. rivestimenti duri): Dai priorità ai metodi di deposizione che forniscono alta energia alle particelle per massimizzare la densità e l'adesione del film.

- Se la tua attenzione principale è la prestazione ottica precisa (es. rivestimenti antiriflesso): Concentrati su un controllo rigoroso della temperatura del substrato e del tasso di deposizione per mettere a punto l'indice di rifrazione e minimizzare la diffusione della luce dovuta alla rugosità superficiale.

- Se la tua attenzione principale sono le proprietà elettriche specifiche (es. microelettronica): Presta molta attenzione alla purezza del materiale, alla qualità del vuoto e alla ricottura post-deposizione per controllare la struttura cristallina e la purezza del film.

- Se la tua attenzione principale è la funzionalità chimica (es. sensori o catalizzatori): Scegli metodi che consentano un controllo preciso della composizione e possano creare una specifica morfologia superficiale, come un'elevata porosità.

In definitiva, la creazione di un film sottile è un atto di ingegneria deliberata, in cui ogni parametro è una leva per raggiungere un risultato desiderato.

Tabella Riassuntiva:

| Fattore Chiave | Impatto sulle Proprietà del Film Sottile |

|---|---|

| Tecnica di Deposizione | Determina l'energia delle particelle, il tasso di crescita e la densità e la sollecitazione del film raggiungibili. |

| Temperatura del Substrato | Controlla la diffusione superficiale, influenzando la struttura cristallina e la densità dei difetti. |

| Energia e Flusso delle Particelle | Influenza la densità del film, l'adesione e le reazioni chimiche durante la crescita. |

| Geometria di Deposizione e Ambiente | Influenza l'uniformità del film, la sollecitazione e la purezza chimica. |

Pronto a ingegnerizzare il film sottile perfetto per la tua applicazione?

Le proprietà del tuo film sottile, sia per le prestazioni ottiche, meccaniche o elettriche, sono un risultato diretto del processo di deposizione. In KINTEK, siamo specializzati nel fornire le apparecchiature da laboratorio avanzate e il supporto esperto necessari per controllare con precisione questi parametri critici.

Serviamo laboratori focalizzati su R&S e produzione, offrendo soluzioni per:

- Rivestimenti Ottici: Ottenere un indice di rifrazione preciso e una bassa rugosità superficiale.

- Rivestimenti Duri: Massimizzare la densità e la durabilità per ambienti esigenti.

- Film Elettronici: Garantire elevata purezza e specifiche strutture cristalline.

Discutiamo i tuoi obiettivi specifici. Contatta oggi i nostri esperti per trovare la soluzione di deposizione ideale per il tuo progetto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Cos'è il metodo di epitassia del grafene? Una guida alla crescita di alta qualità e su larga scala

- Qual è l'importanza della deposizione chimica da vapore? Sblocca materiali ad alta purezza e ad alte prestazioni

- Qual è l'intervallo tipico della dimensione delle particelle ottenute dalla CVD? Raggiungi precisione nanometrica e alta purezza

- Quali sono le condizioni per la pirolisi? Padroneggiare temperatura, atmosfera e materia prima per risultati ottimali

- Qual è la crescita a bassa temperatura dei nanotubi di carbonio? Sintetizzare i CNT su elettronica sensibile

- Quali sono i passaggi della deposizione chimica da fase vapore in ordine? Una guida al flusso di processo CVD

- Qual è il processo generale di deposizione chimica da vapore (CVD)? Padronanza della crescita di film sottili ad alte prestazioni

- Cos'è il tempo di deposizione? Padroneggiare la chiave per lo spessore e la qualità dei film sottili