In linea di principio, la ricottura è efficace su quasi tutti i metalli che possono essere incruditi per lavorazione. Ciò include i metalli industriali più comuni come acciaio, alluminio, rame e ottone. Il processo funziona annullando gli effetti dello stress meccanico, rendendo il metallo più morbido, più duttile e significativamente più facile da modellare o lavorare meccanicamente.

La ricottura non riguarda un elenco specifico di metalli, ma un processo metallurgico che ripristina la duttilità. Qualsiasi metallo la cui struttura cristallina è stata indurita da lavorazione meccanica (un processo noto come incrudimento a freddo) può vedere la sua durezza alleviata e la sua lavorabilità ripristinata attraverso un ciclo controllato di riscaldamento e raffreddamento.

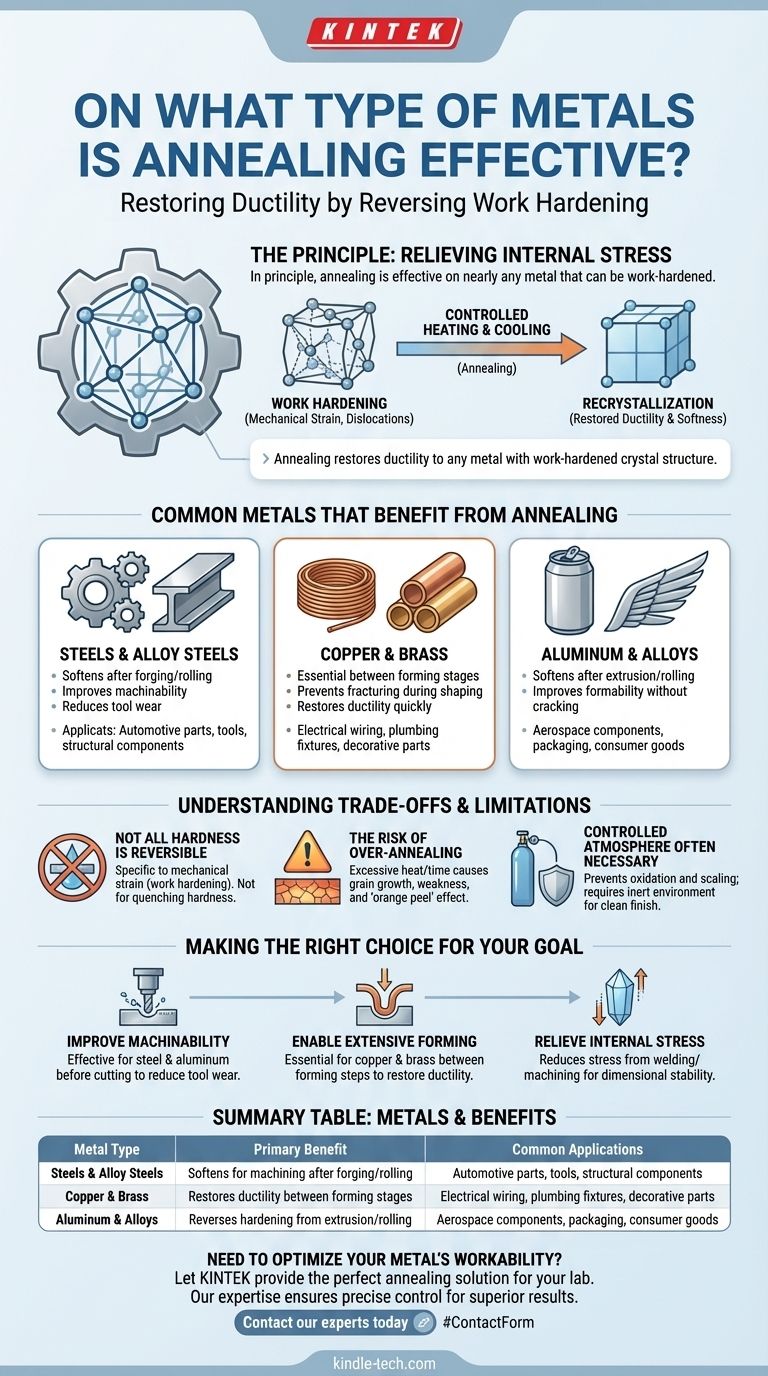

Il principio alla base della ricottura: alleviare lo stress interno

Per capire quali metalli beneficiano della ricottura, è necessario prima capire perché diventano duri. Il processo è una risposta diretta a un fenomeno chiamato incrudimento per lavorazione.

Cos'è l'incrudimento per lavorazione?

Quando un metallo viene piegato, allungato o formato a temperatura ambiente, la sua struttura cristallina interna si distorce. Questo crea un groviglio di difetti noti come dislocazioni.

Queste dislocazioni impediscono ulteriori cambiamenti alla struttura cristallina, cosa che percepiamo come un aumento di durezza e resistenza. Tuttavia, questo rende anche il materiale più fragile e incline a rompersi sotto ulteriore stress.

Come la ricottura inverte l'indurimento

La ricottura utilizza l'energia termica per annullare sistematicamente gli effetti dell'incrudimento per lavorazione. Il processo consente agli atomi del metallo di riorganizzarsi in uno stato più ordinato.

Questo riscaldamento controllato consente la ricristallizzazione, dove si formano nuovi grani cristallini privi di deformazioni. Ciò elimina efficacemente le dislocazioni, ripristinando la morbidezza e la duttilità originali del metallo.

Metalli comuni che beneficiano della ricottura

Sebbene il principio sia ampiamente applicabile, la ricottura è particolarmente cruciale per diversi gruppi chiave di metalli industriali.

Acciai e acciai legati

L'acciaio è uno dei materiali più comunemente ricotti. Dopo processi come la forgiatura o la laminazione, l'acciaio diventa troppo duro per una lavorazione meccanica efficace. La ricottura lo ammorbidisce, riducendo l'usura degli utensili e rendendolo adatto alle successive fasi di produzione.

Rame e ottone

Il rame e le sue leghe, come l'ottone, si incrudiscono molto rapidamente. Per qualsiasi processo che richieda una formatura significativa, come la trafilatura di fili o la formatura di pezzi complessi, la ricottura è essenziale. Viene spesso eseguita tra le fasi di formatura per evitare che il materiale si fratturi.

Alluminio e sue leghe

L'alluminio viene spesso ricotto per ammorbidirlo dopo essere stato indurito da processi come la laminazione o l'estrusione. Questo trattamento ne migliora la duttilità, rendendolo pronto per ulteriori operazioni di formatura senza il rischio di rottura.

Comprendere i compromessi e i limiti

Sebbene potente, la ricottura è un processo preciso con considerazioni importanti. Non è una soluzione universale per tutti i tipi di durezza.

Non tutta la durezza è reversibile

La ricottura contrasta specificamente la durezza causata da tensioni meccaniche (incrudimento per lavorazione). Non ammorbidisce i metalli che sono stati temprati con altri metodi, come la tempra e il rinvenimento utilizzati negli acciai trattabili termicamente.

Il rischio di sovra-ricottura

Riscaldare un metallo troppo a lungo o a una temperatura troppo elevata può causare una crescita eccessiva dei grani cristallini. Ciò può rendere il materiale debole e fragile e può comportare una scarsa finitura superficiale nota come effetto "buccia d'arancia" dopo la formatura.

È spesso necessaria un'atmosfera controllata

Riscaldare i metalli all'aria aperta può causare ossidazione e formazione di scaglie sulla superficie, il che può essere indesiderabile. Per le applicazioni che richiedono una finitura pulita, la ricottura deve essere eseguita in un'atmosfera inerte e controllata per proteggere il materiale.

Fare la scelta giusta per il tuo obiettivo

La decisione di ricottura dipende interamente dalle condizioni del materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è migliorare la lavorabilità meccanica: La ricottura è molto efficace per ammorbidire materiali duri come acciaio e alluminio prima del taglio, riducendo significativamente l'usura degli utensili.

- Se il tuo obiettivo principale è consentire una formatura estesa: Per metalli come rame e ottone che si induriscono rapidamente, la ricottura tra le fasi di formatura è essenziale per ripristinare la duttilità e prevenire la rottura.

- Se il tuo obiettivo principale è alleviare lo stress interno: La ricottura riduce le tensioni interne che possono accumularsi da processi come la saldatura o la lavorazione pesante, migliorando la stabilità dimensionale e la longevità del pezzo.

In definitiva, la comprensione della ricottura ti consente di controllare con precisione le proprietà di un materiale, trasformando un metallo duro e fragile in uno perfettamente adatto alle tue esigenze di fabbricazione.

Tabella riassuntiva:

| Tipo di metallo | Beneficio principale della ricottura | Applicazioni comuni |

|---|---|---|

| Acciai e acciai legati | Ammorbidimento per la lavorazione dopo forgiatura/laminazione | Componenti automobilistici, utensili, componenti strutturali |

| Rame e ottone | Ripristino della duttilità tra le fasi di formatura | Cablaggio elettrico, apparecchi idraulici, parti decorative |

| Alluminio e leghe | Inversione dell'indurimento da estrusione/laminazione | Componenti aerospaziali, imballaggi, beni di consumo |

Hai bisogno di ottimizzare la lavorabilità del tuo metallo? Lascia che KINTEK fornisca la soluzione di ricottura perfetta per il tuo laboratorio. La nostra esperienza nelle apparecchiature di laboratorio garantisce un controllo preciso della temperatura e un riscaldamento uniforme per risultati superiori. Sia che tu stia lavorando con acciaio, alluminio, rame o ottone, abbiamo gli strumenti giusti per migliorare la duttilità e la lavorabilità del tuo materiale. Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e scoprire come possiamo supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali