Sì, la sinterizzazione è una fase essenziale e non negoziabile nella lavorazione della zirconia. Questo trattamento termico ad alta temperatura è il processo fondamentale che trasforma il materiale pre-sinterizzato, simile a gesso, nella ceramica densa e incredibilmente resistente utilizzata in applicazioni esigenti. Senza la sinterizzazione, la zirconia mancherebbe dell'integrità strutturale e della durata per cui è nota.

La sinterizzazione non è semplicemente una fase nella produzione di un pezzo di zirconia; è il processo definitivo che ne crea le proprietà finali. Applicando calore e pressione, la sinterizzazione elimina la porosità interna, aumentando drasticamente la densità e la resistenza del materiale.

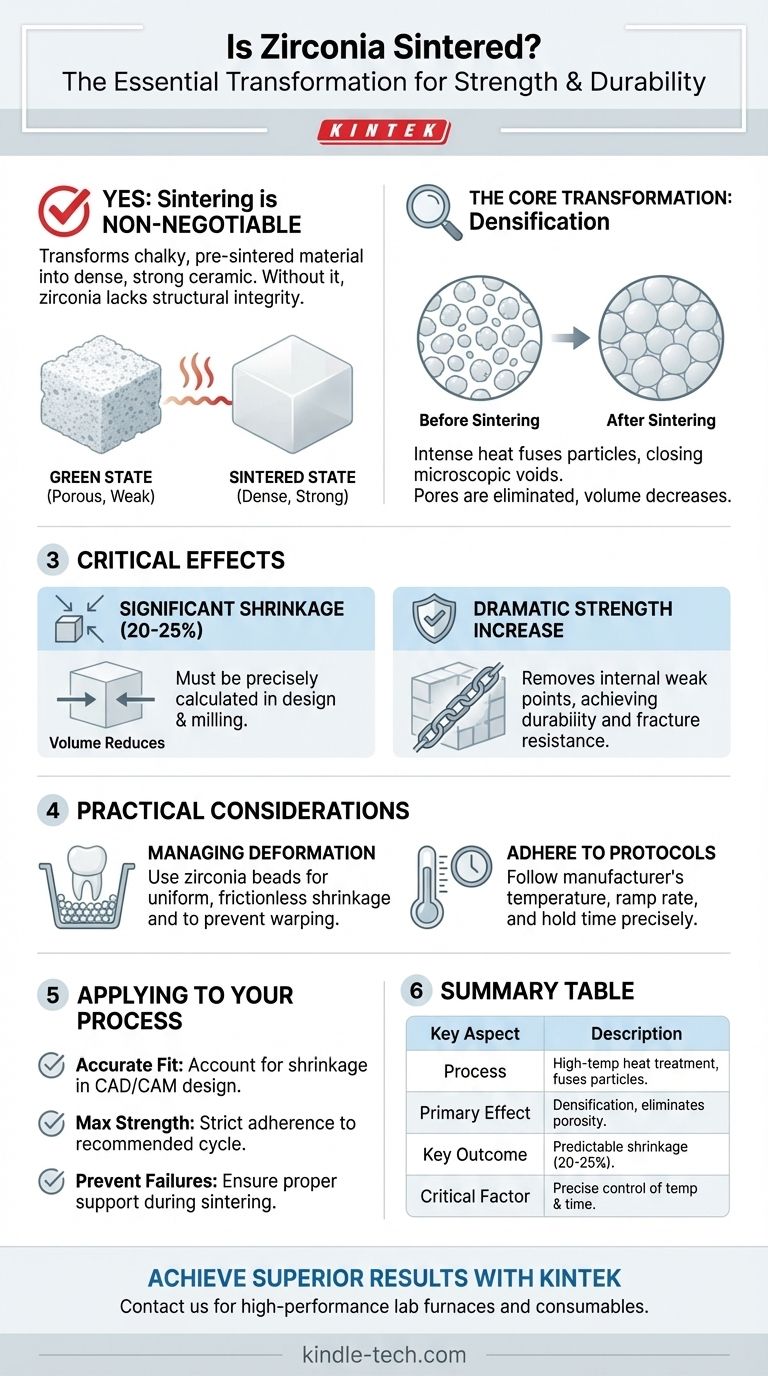

Cos'è la Sinterizzazione? La Trasformazione Centrale

La sinterizzazione è un processo termico applicato a un materiale in polvere per creare un oggetto solido e denso. Per un materiale come la zirconia, è qui che nascono le sue caratteristiche finali e robuste.

Da uno "Stato Verde" a una Forma Finale

Prima della sinterizzazione, un pezzo di zirconia si presenta in una condizione porosa, simile a gesso, nota come "stato verde". Sebbene possa essere facilmente fresato e modellato in questa fase, è meccanicamente debole.

Il processo di sinterizzazione applica un calore intenso, facendo sì che le singole particelle di zirconia si leghino e si fondano.

Il Meccanismo di Densificazione

Questa fusione chiude i vuoti microscopici tra le particelle, un processo chiamato densificazione. L'obiettivo è ridurre al minimo la porosità.

Man mano che i pori vengono eliminati, il volume complessivo del materiale diminuisce, portando a una struttura più compatta e solida.

Gli Effetti Critici della Sinterizzazione della Zirconia

I cambiamenti che si verificano durante la sinterizzazione non sono sottili. Sono drammatici, prevedibili e assolutamente cruciali per le prestazioni del componente finale.

Ritiro Significativo e Prevedibile

Il risultato più evidente della sinterizzazione della zirconia è un ritiro significativo. Man mano che il materiale si densifica, può ridursi del 20-25% in volume.

Questo ritiro è una variabile nota che deve essere calcolata e compensata con precisione durante la fase iniziale di progettazione e fresatura.

Un Aumento Drammatico della Resistenza

La ragione principale della sinterizzazione è ottenere una resistenza eccezionale. Eliminando la porosità, il processo rimuove i punti deboli interni da cui potrebbero iniziare le fratture.

Questa trasformazione è ciò che conferisce alla zirconia la sua rinomata durata e resistenza alla frattura, rendendola adatta per applicazioni ad alto stress come corone dentali e componenti industriali.

Comprendere le Considerazioni Pratiche

Sinterizzare con successo la zirconia richiede una chiara comprensione dei cambiamenti fisici coinvolti e del controllo preciso necessario per gestirli.

Gestione della Deformazione Durante il Ritiro

Poiché il materiale si restringe in modo sostanziale, esiste il rischio di deformazione o incurvamento. Per garantire una trasformazione uniforme, i pezzi sono spesso collocati in un crogiolo riempito di sfere di zirconia.

Queste sfere fungono da letto di supporto e privo di attrito, consentendo al componente di muoversi e ritirarsi uniformemente in tutte le direzioni senza essere vincolato.

L'Importanza dei Protocolli del Produttore

Diverse formulazioni di zirconia hanno requisiti di sinterizzazione unici. La temperatura specifica, la velocità di riscaldamento e il tempo di mantenimento sono tutti parametri critici.

Seguire scrupolosamente le istruzioni del produttore è fondamentale. Deviare dal ciclo raccomandato può comportare un pezzo sotto-sinterizzato (debole) o sovra-sinterizzato (fragile), compromettendo il risultato finale.

Come Applicare Questo al Tuo Processo

Comprendere il ruolo della sinterizzazione ti consente di controllare la qualità e la prevedibilità dei tuoi componenti in zirconia.

- Se il tuo obiettivo principale è ottenere un adattamento preciso: Devi tenere conto del tasso di ritiro specificato dal produttore con estrema precisione durante la progettazione CAD/CAM iniziale.

- Se il tuo obiettivo principale è massimizzare la resistenza del materiale: Aderire rigorosamente al ciclo di sinterizzazione raccomandato – temperatura, velocità di rampa e durata – è irrinunciabile.

- Se il tuo obiettivo principale è prevenire guasti di lavorazione: Assicurati che il pezzo sia adeguatamente supportato, spesso con sfere di zirconia, per consentire un ritiro uniforme e prevenire deformazioni.

Padroneggiare il processo di sinterizzazione è la chiave per sbloccare il pieno potenziale della zirconia e ottenere risultati costantemente superiori.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo | Trattamento termico ad alta temperatura che fonde le particelle di zirconia. |

| Effetto Primario | Densificazione: Elimina la porosità, aumentando drasticamente la resistenza. |

| Risultato Chiave | Ritiro prevedibile (20-25%) che deve essere considerato nella progettazione. |

| Fattore Critico | Controllo preciso della temperatura e del tempo secondo il protocollo del produttore. |

Ottieni Risultati Superiori con la Zirconia con KINTEK

Sblocca il pieno potenziale dei tuoi componenti in zirconia con una sinterizzazione precisa e affidabile. KINTEK è specializzata in forni da laboratorio ad alte prestazioni e materiali di consumo progettati specificamente per laboratori dentistici, istituti di ricerca e produttori industriali.

I nostri forni di sinterizzazione garantiscono il controllo esatto della temperatura e il riscaldamento uniforme richiesti per risultati coerenti e ad alta resistenza, lotto dopo lotto. Lascia che ti aiutiamo a padroneggiare questo processo critico.

Contatta KINTEK oggi stesso per discutere le tue esigenze di sinterizzazione e trovare la soluzione attrezzature perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti

- Qual è il prezzo del forno per la sinterizzazione della zirconia? Investi nella precisione, non solo nel prezzo

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali