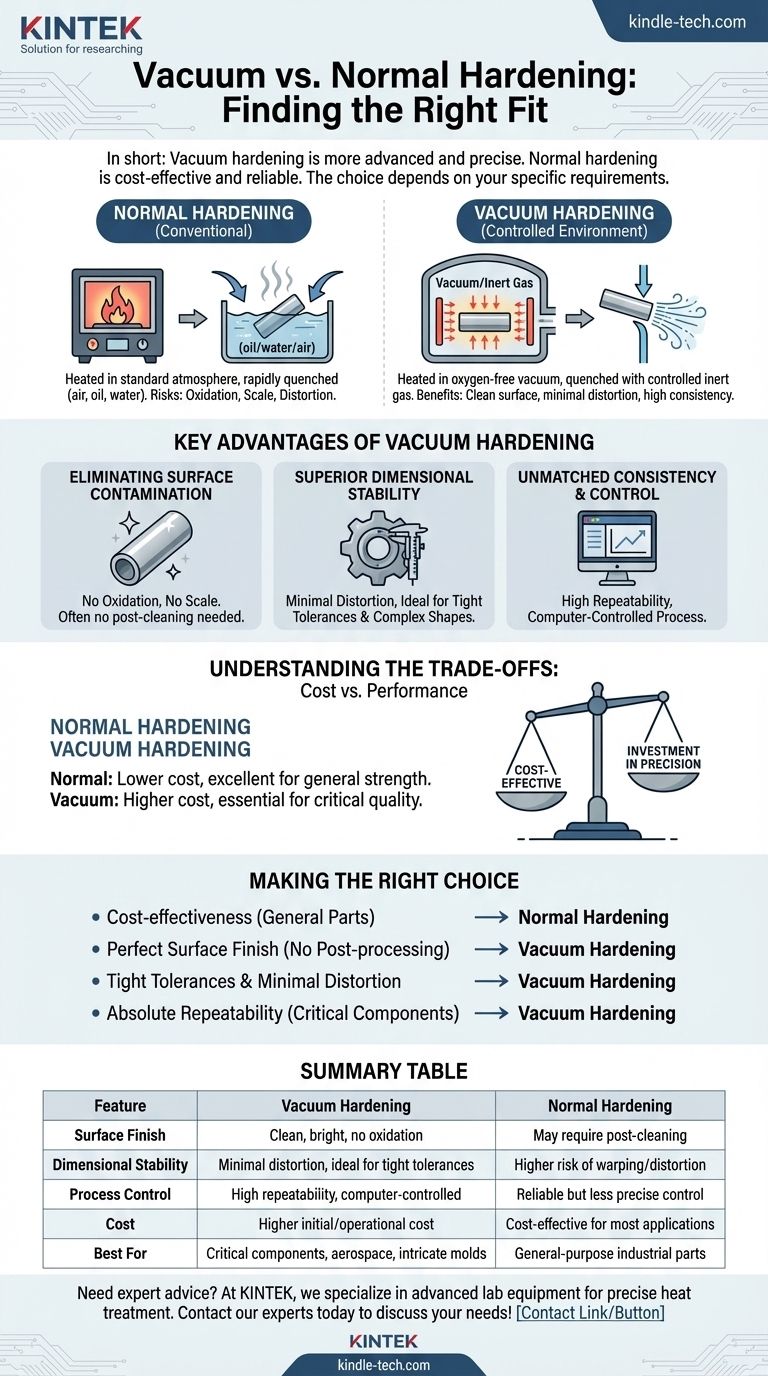

In sintesi, la tempra sottovuoto non è intrinsecamente "migliore", ma è un processo più avanzato e preciso. Eccelle nella produzione di pezzi con una finitura superficiale perfettamente pulita e una distorsione minima, il che è fondamentale per le applicazioni ad alta specifica. La tempra standard, tuttavia, è un metodo economico e altamente affidabile che fornisce la resistenza e la durata necessarie per la stragrande maggioranza dei componenti industriali.

La decisione tra tempra sottovuoto e normale non riguarda la scelta di un metodo superiore, ma l'allineamento del processo con i requisiti specifici. La tempra sottovuoto è un investimento in precisione e integrità superficiale, mentre la tempra normale è la scelta pratica per la resistenza generica e l'efficienza dei costi.

Qual è la differenza fondamentale nel processo?

Per comprendere i compromessi, è necessario prima comprendere la differenza fondamentale nel modo in cui funziona ciascun processo. La distinzione chiave è l'ambiente in cui il metallo viene riscaldato.

Tempra Normale: L'Approccio Convenzionale

La tempra normale è la forma più comune di trattamento termico. Un pezzo metallico viene riscaldato a una temperatura critica in un forno con un'atmosfera standard o controllata. Dopo essere stato mantenuto a questa temperatura, viene raffreddato rapidamente – o tempra – in un mezzo come aria, olio o acqua per bloccare una microstruttura nuova e più dura.

Tempra Sottovuoto: L'Ambiente Controllato

La tempra sottovuoto posiziona il pezzo metallico all'interno di una camera sigillata da cui viene rimossa tutta l'aria, creando un vuoto. Il pezzo viene quindi riscaldato mediante convezione con un gas inerte (come l'azoto) o radiazione termica.

In modo cruciale, anche la tempra avviene in condizioni controllate, tipicamente utilizzando un getto ad alta pressione di gas inerte. Ciò conferisce agli operatori un controllo preciso sulla velocità di raffreddamento.

Vantaggi Chiave del Processo Sottovuoto

L'ambiente controllato e privo di ossigeno della tempra sottovuoto offre vantaggi distinti essenziali per determinate applicazioni.

Eliminazione della Contaminazione Superficiale

Poiché non c'è ossigeno nella camera, non può verificarsi ossidazione. Ciò impedisce la formazione di scaglie sulla superficie del metallo.

Il processo impedisce anche altre reazioni superficiali come la cementazione o la decarburazione, dando come risultato un pezzo che esce dal forno pulito, brillante e privo di contaminazione. Ciò spesso elimina la necessità di costose operazioni di pulizia secondarie.

Stabilità Dimensionale Superiore

La combinazione di riscaldamento uniforme e tempra a gas gestita con precisione riduce significativamente le sollecitazioni interne. Ciò si traduce in una distorsione, deformazione e variazione dimensionale minime.

Questo livello di stabilità è fondamentale per i componenti con geometrie complesse o tolleranze estremamente ristrette, come quelli utilizzati nell'industria aerospaziale o per stampi e matrici intricati.

Coerenza e Controllo Ineguagliabili

I moderni forni sottovuoto sono controllati da computer, consentendo un'altissima ripetibilità del processo. Ogni parametro, dalla velocità di riscaldamento alla pressione di tempra, è regolato con precisione. Ciò assicura che ogni pezzo in un lotto riceva esattamente lo stesso trattamento, portando a proprietà finali altamente coerenti e prevedibili.

Comprendere i Compromessi: Costo rispetto Prestazioni

Le capacità avanzate della tempra sottovuoto hanno un costo, rendendo la tempra normale la scelta giusta per molte situazioni.

Il Caso per la Tempra Normale: Efficacia dei Costi

Le apparecchiature di tempra standard sono meno complesse e costose da gestire. Per le applicazioni in cui una finitura superficiale perfetta non è richiesta e piccole variazioni dimensionali sono accettabili, offre eccellente resistenza e durezza a un costo molto inferiore. È il cavallo di battaglia dell'industria dei trattamenti termici per una ragione.

L'Investimento nella Tempra Sottovuoto: Quando è Giustificato

Il costo più elevato della tempra sottovuoto è un investimento in qualità e precisione. È giustificato quando i requisiti del componente lo richiedono.

Ciò include pezzi per i quali la rettifica o la pulizia post-trattamento sarebbero troppo costose o complesse, o per componenti critici in cui qualsiasi distorsione potrebbe portare a un guasto, come pale di turbine o ingranaggi ad alte prestazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

Seleziona il processo che si allinea direttamente con il risultato più critico del tuo progetto.

- Se la tua attenzione principale è l'efficacia dei costi per i pezzi generici: La tempra normale è la scelta chiara e logica.

- Se la tua attenzione principale è una finitura superficiale perfetta senza post-elaborazione: La tempra sottovuoto è essenziale per prevenire ossidazione e formazione di scaglie.

- Se la tua attenzione principale è mantenere tolleranze ristrette e minimizzare la distorsione: Il riscaldamento uniforme e il raffreddamento controllato della tempra sottovuoto sono superiori.

- Se la tua attenzione principale è l'assoluta ripetibilità del processo per componenti critici: Il controllo computerizzato della tempra sottovuoto fornisce una coerenza ineguagliabile.

Comprendendo questa distinzione, puoi investire nella precisione solo quando necessario, garantendo sia le prestazioni dei tuoi componenti sia l'efficienza del tuo budget.

Tabella Riassuntiva:

| Caratteristica | Tempra Sottovuoto | Tempra Normale |

|---|---|---|

| Finitura Superficiale | Pulita, brillante, senza ossidazione | Potrebbe richiedere pulizia successiva per la rimozione delle scaglie |

| Stabilità Dimensionale | Distorsione minima, ideale per tolleranze ristrette | Rischio maggiore di deformazione/distorsione |

| Controllo del Processo | Alta ripetibilità, controllato da computer | Affidabile ma controllo meno preciso |

| Costo | Costo iniziale e operativo più elevato | Efficace in termini di costi per la maggior parte delle applicazioni |

| Ideale Per | Componenti critici, aerospaziale, stampi intricati | Parti industriali generiche |

Hai bisogno di una consulenza esperta per selezionare il giusto processo di tempra per i tuoi componenti? In KINTEK siamo specializzati nella fornitura di apparecchiature da laboratorio avanzate e materiali di consumo per applicazioni di trattamento termico di precisione. Sia che tu stia lavorando su componenti aerospaziali ad alta specifica o su parti industriali generiche, le nostre soluzioni garantiscono prestazioni ed efficienza ottimali. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze specifiche di tempra del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Si possono brasare due metalli diversi? Sì, ed ecco come farlo con successo.

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante

- Quali sono i vantaggi della brasatura rispetto alla saldatura? Ottenere giunzioni metalliche pulite e a bassa distorsione

- Quali sono alcune applicazioni della brasatura? Unire metalli dissimili con giunti forti e a tenuta stagna

- La brasatura richiede calore? Sì, è il catalizzatore per creare legami forti e permanenti.