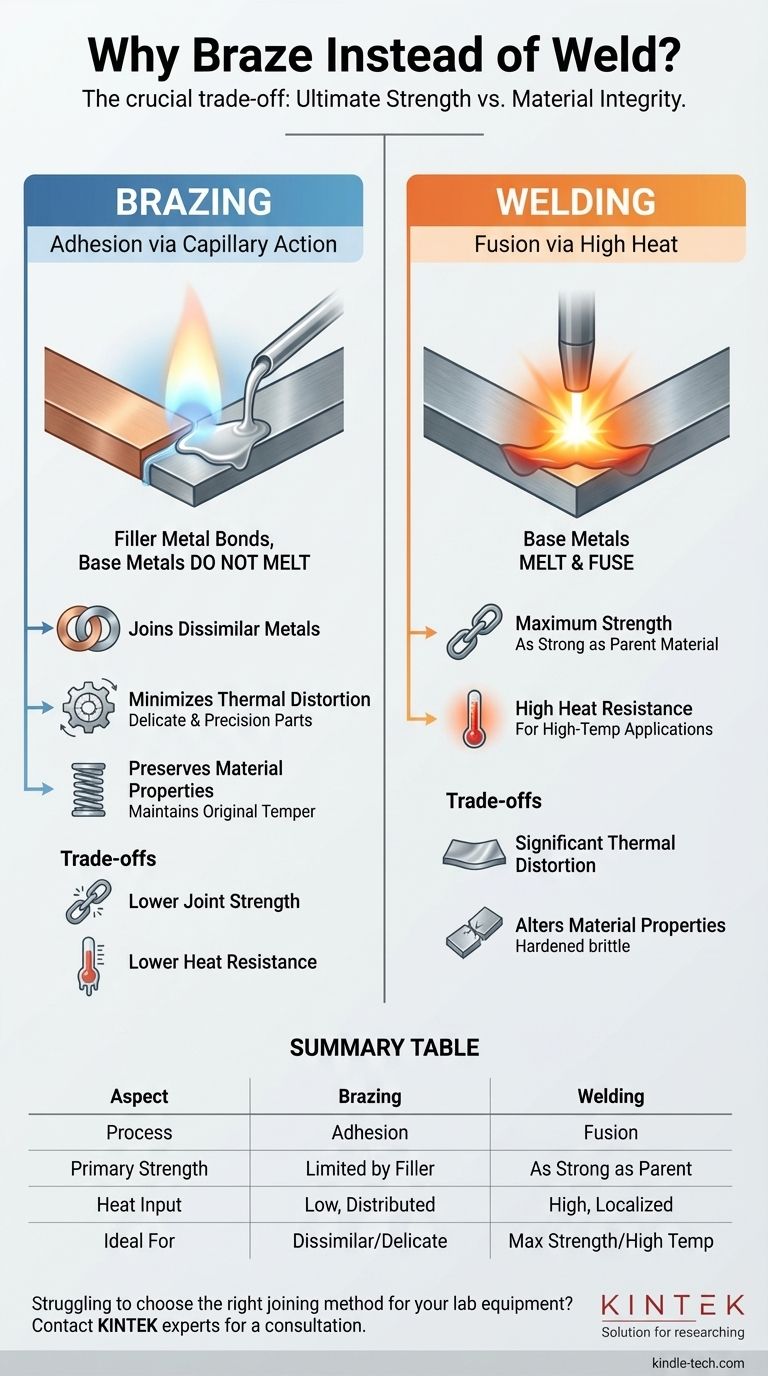

La scelta tra brasatura e saldatura dipende da un compromesso cruciale tra resistenza finale e integrità del materiale. Si esegue la brasatura invece della saldatura quando la priorità è unire metalli dissimili, minimizzare la distorsione termica su parti delicate o preservare le proprietà originali dei metalli di base. Sebbene un giunto saldato sia fondamentalmente più resistente e resistente al calore, la brasatura è una scelta superiore quando il calore elevato della saldatura comprometterebbe l'intero assemblaggio.

La differenza fondamentale è semplice: la saldatura fonde i metalli di base per fonderli insieme, mentre la brasatura utilizza un metallo d'apporto a temperatura più bassa per unirli come una colla metallica. La tua decisione dipende dal fatto che l'integrità dei materiali originali sia più critica della forza assoluta del giunto stesso.

La Differenza Fondamentale: Calore e Fusione

Capire quando usare ciascun processo inizia con la comprensione di come funzionano a livello metallurgico. Non sono intercambiabili; sono filosofie di giunzione fondamentalmente diverse.

Come Funziona la Saldatura: Un Processo di Fusione

La saldatura è un processo di fusione ad alta temperatura. Utilizza una fonte di calore intensa e focalizzata (come un arco elettrico o una fiamma) per fondere i bordi dei materiali di base.

Spesso si aggiunge un metallo d'apporto al bagno fuso. Questa miscela di metallo di base fuso e metallo d'apporto si raffredda e solidifica, creando un unico pezzo continuo di metallo.

Questa fusione è il motivo per cui la saldatura fornisce una resistenza e una resistenza al calore superiori. Il giunto diventa parte integrante dei materiali di base.

Come Funziona la Brasatura: Un Processo di Azione Capillare

La brasatura è un processo di adesione a temperatura più bassa. I metalli di base vengono riscaldati, ma in modo cruciale, non vengono mai fusi.

Invece, un metallo d'apporto con un punto di fusione più basso viene introdotto nel giunto. Questo materiale d'apporto fuso viene attratto tra le superfici ravvicinate dei materiali di base da un fenomeno chiamato azione capillare.

Il metallo d'apporto si solidifica quindi, formando un legame forte e permanente che tiene insieme i metalli di base senza alterarne la struttura centrale.

Vantaggi Chiave della Brasatura

Il calore inferiore e la natura non fusoria della brasatura creano diversi vantaggi distinti che la rendono la scelta ideale per applicazioni specifiche.

Unione di Metalli Dissimili

Poiché i metalli di base non si fondono e non si mescolano, la loro compatibilità metallurgica è un problema molto meno rilevante. La brasatura semplifica l'unione di materiali fondamentalmente diversi, come rame e acciaio o alluminio e ottone, cosa che può essere difficile o impossibile con la saldatura convenzionale.

Minimizzazione della Distorsione Termica

Il calore significativo e localizzato della saldatura provoca l'espansione e la contrazione rapida dei materiali, spesso con conseguente deformazione e distorsione. La brasatura utilizza un calore significativamente inferiore, applicato in modo più ampio, riducendo drasticamente il rischio di distorsione. Ciò è fondamentale per mantenere tolleranze strette su assemblaggi complessi o delicati.

Preservazione delle Proprietà del Materiale

Il calore intenso della saldatura può alterare le proprietà attentamente ingegnerizzate dei metalli di base, come la durezza dovuta al trattamento termico o la tempra dovuta all'incrudimento. Le temperature più basse della brasatura operano al di sotto dei punti di trasformazione critici della maggior parte dei metalli, lasciando intatte le loro caratteristiche metallurgiche.

Comprendere i Compromessi

Scegliere la brasatura significa accettare un chiaro insieme di compromessi in cambio dei suoi vantaggi unici. L'obiettività qui è fondamentale.

La Resistenza è il Compromesso Principale

La resistenza di un giunto brasato è limitata dalla resistenza del metallo d'apporto. Sebbene un giunto brasato progettato correttamente sia eccezionalmente resistente, non può eguagliare la resistenza di un giunto saldato, dove il legame è forte quanto il materiale di base stesso.

Minore Resistenza al Calore

Questa è una conseguenza diretta del processo. Il metallo d'apporto utilizzato nella brasatura ha un punto di fusione inferiore rispetto ai metalli di base. Pertanto, un assemblaggio brasato non può essere utilizzato in applicazioni ad alta temperatura in cui le temperature di esercizio potrebbero avvicinarsi al punto di fusione del materiale d'apporto.

Richiede Superfici Più Pulite e Accoppiamenti Più Stretti

La brasatura si basa sull'azione capillare, che funziona solo se le superfici sono estremamente pulite e lo spazio tra le parti è piccolo e costante. La saldatura è generalmente più tollerante nei confronti di piccole imperfezioni nella preparazione della superficie e nell'accoppiamento.

Scegliere il Metodo Giusto per la Tua Applicazione

Il metodo migliore è quello che soddisfa le esigenze ingegneristiche specifiche del tuo progetto senza creare conseguenze indesiderate.

- Se la tua priorità principale è la massima resistenza e le prestazioni ad alta temperatura: La saldatura è la scelta superiore, poiché la fusione dei metalli di base crea il legame più robusto e resistente al calore.

- Se la tua priorità principale è unire metalli dissimili o componenti delicati: La brasatura fornisce il controllo e l'apporto di calore ridotto necessari per unire materiali incompatibili senza danneggiarli o deformarli.

- Se la tua priorità principale è mantenere tolleranze strette e preservare la tempra del materiale: Il riscaldamento delicato della brasatura e la mancanza di fusione la rendono l'unica opzione praticabile per assemblaggi termosensibili e ad alta precisione.

In definitiva, scegliere il metodo di giunzione corretto richiede di guardare oltre il giunto stesso e considerare l'integrità dell'intera parte finita.

Tabella Riassuntiva:

| Aspetto | Brasatura | Saldatura |

|---|---|---|

| Processo | Adesione a temperatura più bassa (legame del metallo d'apporto) | Fusione ad alta temperatura (i metalli di base si fondono) |

| Resistenza Primaria | Limitata dalla resistenza del metallo d'apporto | Forte quanto il materiale di base |

| Apporto di Calore | Calore basso e distribuito | Calore alto e localizzato |

| Ideale Per | Metalli dissimili, parti delicate, preservazione della tempra | Massima resistenza, applicazioni ad alta temperatura |

Hai difficoltà a scegliere il metodo di giunzione giusto per le tue attrezzature di laboratorio o componenti delicati?

In KINTEK, siamo specializzati nel fornire soluzioni per esigenze di laboratorio complesse. La nostra esperienza nella giunzione dei materiali assicura che i tuoi assemblaggi mantengano la loro integrità e precisione. Sia che tu stia lavorando con metalli dissimili o componenti termosensibili, possiamo aiutarti a selezionare il processo ottimale.

Discutiamo il tuo progetto e assicuriamo un legame perfetto. Contatta oggi i nostri esperti per una consulenza!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Perché è necessario processare i campioni in un forno sottovuoto prima della sputtering? Garantire purezza e adesione del rivestimento

- Cos'è il processo di rivestimento sottovuoto? Ottieni prestazioni superficiali superiori con la tecnologia a film sottile

- Qual è il ruolo dei forni di trattamento termico ad alta temperatura nel legame per diffusione dei compositi Ti-rivestiti V-4Cr-4Ti?

- Qual è la funzione dell'ambiente sottovuoto durante la densificazione di Ag-SnO2-Y2O3? Ottimizzare la densità del materiale

- È possibile utilizzare il gas MAPP per la brasatura? Sì, per lavori di piccole dimensioni con bassa massa termica.

- Perché è necessario utilizzare un forno di essiccazione sotto vuoto dopo aver preparato elettroliti compositi e rivestimenti di elettrodi?

- Quali sono le funzioni critiche del sistema a vuoto in un forno di sinterizzazione per compositi Cu/Ti3SiC2/C/MWCNTs?

- Cosa significa sinterizzare i metalli? Una guida alla fusione allo stato solido per componenti resistenti e complessi