Sì, lo sputtering è un metodo principale utilizzato all'interno della più ampia categoria della Deposizione Fisica da Vapore (PVD). Non è un processo separato o concorrente, ma piuttosto un meccanismo fisico specifico utilizzato per trasferire atomi da un materiale sorgente (il "bersaglio") su una superficie (il "substrato") per formare un film sottile. Lo sputtering è una delle tecniche più comuni e versatili per ottenere la deposizione fisica da vapore.

La distinzione fondamentale è che la PVD è la categoria di processi che spostano fisicamente il materiale nel vuoto, mentre lo sputtering è un metodo specifico all'interno di quella categoria che utilizza il bombardamento ionico ad alta energia per espellere gli atomi da una sorgente.

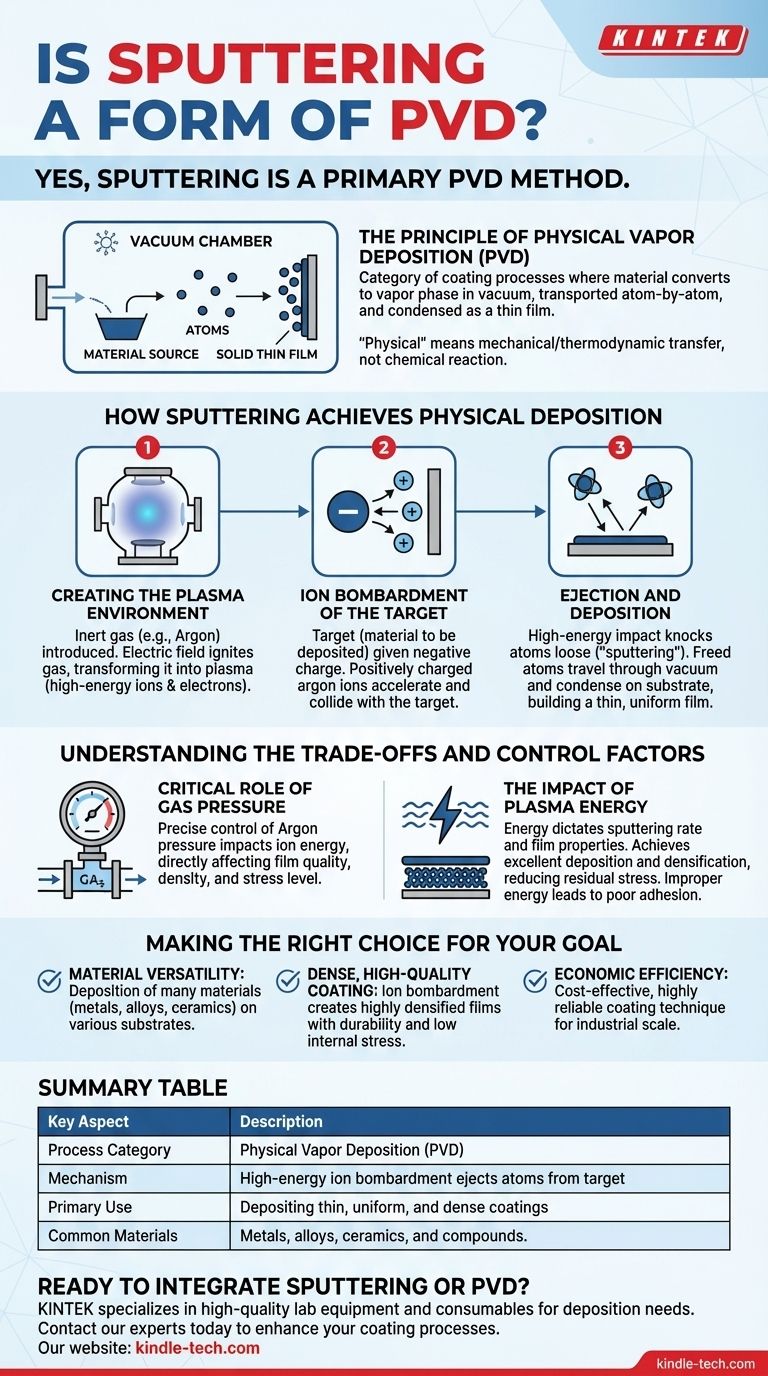

Il principio della deposizione fisica da vapore (PVD)

La PVD descrive una famiglia di processi di rivestimento in cui un materiale viene convertito in fase vapore in un ambiente sottovuoto, trasportato atomo per atomo attraverso quel vuoto e quindi condensato su un substrato come film sottile solido. La parte "fisica" del nome indica che il trasferimento del materiale avviene tramite mezzi meccanici o termodinamici, non una reazione chimica.

Come lo sputtering realizza la deposizione fisica

Lo sputtering è un esempio classico di processo PVD. Comporta una serie di passaggi fisici controllati per rimuovere e depositare atomi.

Passaggio 1: Creazione dell'ambiente di plasma

Il processo inizia introducendo un gas inerte, tipicamente argon, in una camera a vuoto. Viene quindi applicato un campo elettrico, che accende il gas e lo trasforma in un plasma, uno stato della materia ad alta energia contenente ioni caricati positivamente ed elettroni liberi.

Passaggio 2: Bombardamento ionico del bersaglio

Il materiale da depositare, noto come bersaglio, viene caricato elettricamente in modo negativo. Questo attrae gli ioni di argon caricati positivamente dal plasma, facendoli accelerare e collidere con la superficie del bersaglio con forza significativa.

Passaggio 3: Espulsione e deposizione

L'impatto ad alta energia di questi ioni rimuove fisicamente gli atomi dal materiale bersaglio. Questa espulsione di atomi è l'effetto di "sputtering". Questi atomi liberati viaggiano quindi attraverso la camera a vuoto fino a quando non atterrano e si condensano sul substrato, costruendo gradualmente un film sottile e uniforme.

Comprendere i compromessi e i fattori di controllo

Sebbene potente, la qualità di un film sputato non è automatica. Dipende interamente dal controllo preciso dei parametri di processo.

Il ruolo critico della pressione del gas

La pressione del gas di sputtering (argon) deve essere controllata attentamente. Una pressione troppo alta o troppo bassa altererà l'energia degli ioni che bombardano, il che influisce direttamente sulla qualità, la densità e il livello di stress del film sottile risultante.

L'impatto dell'energia del plasma

L'energia del plasma determina la velocità di sputtering e le proprietà del rivestimento depositato. Il processo ottiene un'eccellente deposizione e aiuta a densificare il film sottile, il che può ridurre lo stress residuo e migliorare le prestazioni. Tuttavia, livelli di energia impropri possono portare a una scarsa adesione o a caratteristiche indesiderate del film.

Fare la scelta giusta per il tuo obiettivo

Comprendere lo sputtering come tecnica P-V-D aiuta a chiarire i suoi vantaggi per applicazioni specifiche.

- Se il tuo obiettivo principale è la versatilità dei materiali: Lo sputtering è un'ottima scelta, poiché consente la deposizione di una moltitudine di materiali diversi, inclusi metalli, leghe e ceramiche, su un'ampia varietà di substrati.

- Se il tuo obiettivo principale è creare un rivestimento denso e di alta qualità: Il bombardamento ionico intrinseco allo sputtering aiuta a creare film altamente densificati, rendendolo un'opzione superiore per le applicazioni che richiedono durata e basso stress interno.

- Se il tuo obiettivo principale è l'efficienza economica su scala industriale: Lo sputtering è una tecnica di rivestimento standard, economica e altamente affidabile che è stata ampiamente adottata in molti settori.

Comprendendo lo sputtering come meccanismo centrale della PVD, puoi selezionare meglio la tecnica di deposizione precisa per le tue esigenze specifiche di materiale e applicazione.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Categoria di processo | Deposizione Fisica da Vapore (PVD) |

| Meccanismo | Il bombardamento ionico ad alta energia (sputtering) espelle gli atomi da un bersaglio. |

| Uso principale | Deposizione di rivestimenti sottili, uniformi e densi su substrati. |

| Materiali comuni | Metalli, leghe, ceramiche e altri composti. |

Pronto a integrare lo sputtering o altre tecniche PVD nel tuo flusso di lavoro di laboratorio?

KINTEK è specializzata in attrezzature e materiali di consumo di alta qualità per tutte le tue esigenze di deposizione. Sia che tu stia sviluppando nuovi materiali o aumentando la produzione, la nostra esperienza ti assicura di ottenere i risultati precisi e affidabili richiesti dalla tua ricerca.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare i tuoi processi di rivestimento e portare avanti i tuoi progetti.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Pressa Idraulica Automatica Riscaldata Divisa da 30T 40T con Piastre Riscaldate per Pressa a Caldo da Laboratorio

Domande frequenti

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni