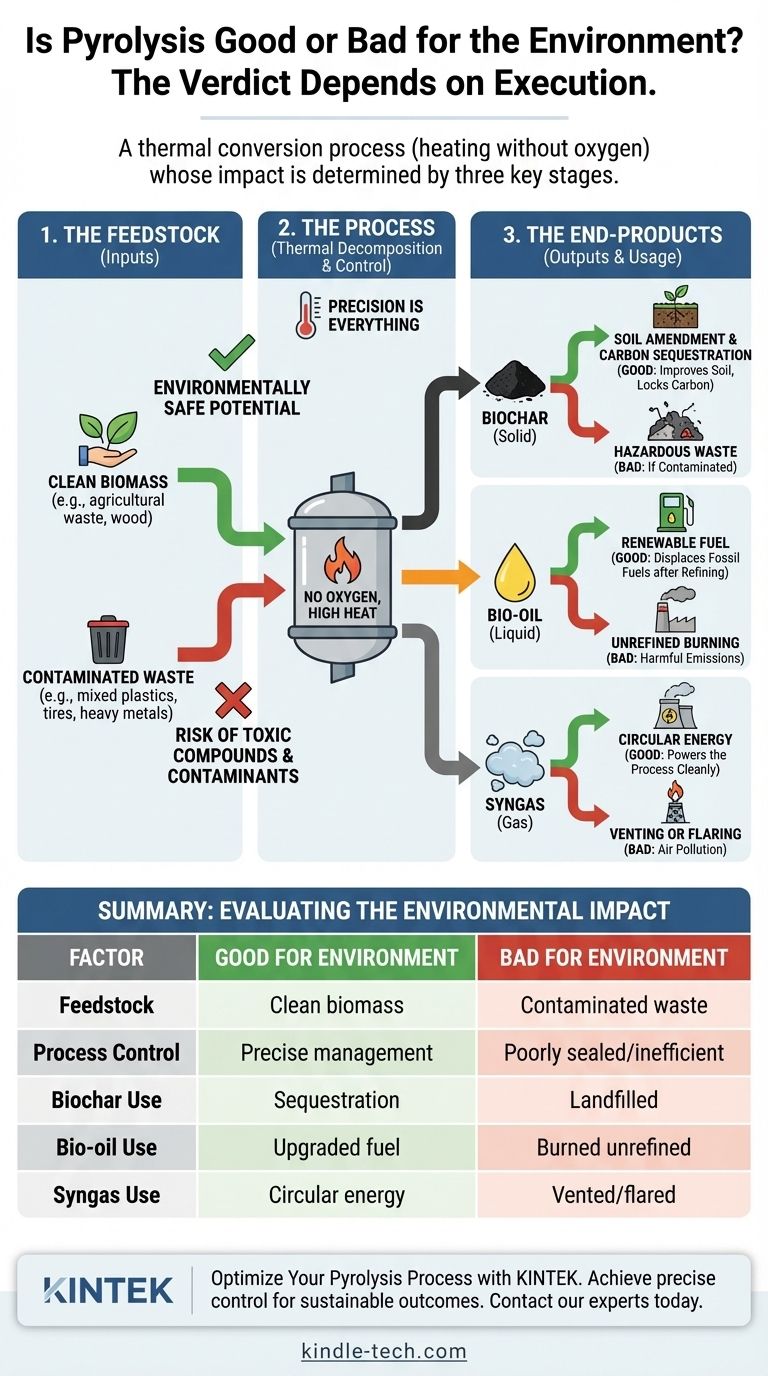

In definitiva, la pirolisi non è intrinsecamente né buona né cattiva per l'ambiente. È un sofisticato processo di conversione termica e il suo impatto ambientale dipende interamente dall'applicazione specifica. Le variabili chiave sono il materiale sottoposto a trattamento (materia prima), il controllo preciso delle condizioni di processo e l'uso o lo smaltimento finale dei suoi prodotti.

Il valore ambientale della pirolisi non risiede nel processo in sé, ma nella meticolosità con cui vengono gestiti gli input, i parametri operativi e gli output. Considerarla una semplice soluzione "buona" o "cattiva" trascura i dettagli critici che ne determinano il beneficio o il danno netto.

Come Funziona la Pirolisi

Non Combustione, ma Decomposizione Termica

La pirolisi è il processo di riscaldamento di materiali organici, come biomassa, plastica o pneumatici, a temperature elevate in un ambiente con poco o nessun ossigeno.

L'assenza di ossigeno è fondamentale. Impedisce la combustione (bruciare) e provoca invece la rottura delle molecole complesse presenti nel materiale in molecole più semplici e piccole.

Uno Spettro di Prodotti

Le condizioni specifiche del processo di pirolisi — principalmente temperatura e velocità di riscaldamento — determinano la miscela di prodotti. I riferimenti mostrano una chiara relazione:

- La pirolisi lenta a bassa temperatura (<450°C) produce principalmente un materiale solido, ricco di carbonio, chiamato biochar.

- La pirolisi veloce a temperatura moderata favorisce la produzione di un liquido noto come bio-olio o olio di pirolisi.

- La pirolisi molto veloce ad alta temperatura (>800°C) massimizza la produzione di gas non condensabili, noti collettivamente come syngas (gas di sintesi).

I Fattori Che Ne Definiscono l'Impatto Ambientale

La domanda "buono contro cattivo" può essere risolta solo esaminando tre fasi distinte del processo.

1. La Materia Prima: Ciò Che Entra Conta

Il principio "spazzatura entra, spazzatura esce" si applica perfettamente alla pirolisi. La composizione del materiale di partenza è il fattore più importante.

Il trattamento di materie prime pulite ed omogenee come scarti agricoli o legno non trattato è relativamente semplice e sicuro dal punto di vista ambientale.

Il trattamento di rifiuti solidi urbani misti, plastiche contenenti cloro (come il PVC) o pneumatici può essere problematico. Contaminanti come metalli pesanti e cloro non scompaiono; vengono concentrati nel biochar o possono formare composti altamente tossici come le diossine se il processo non viene gestito con estrema precisione.

2. Il Processo: La Precisione è Tutto

Un'unità di pirolisi ben controllata è un sofisticato reattore chimico. Una mal controllata può essere una fonte di inquinamento.

Il tempo di permanenza (per quanto tempo il materiale rimane nella zona calda) e la temperatura determinano l'efficienza della conversione. Una conversione inefficiente può lasciare materiale parzialmente pirolizzato e creare una miscela complessa e difficile da gestire di prodotti.

Anche la corretta gestione dei gas è vitale. Il syngas prodotto deve essere o combusto in modo pulito per alimentare il processo o depurato dai contaminanti prima di qualsiasi rilascio.

3. I Prodotti Finali: Chiudere il Cerchio o Creare un Nuovo Problema

La destinazione finale del biochar, del bio-olio e del syngas determina il beneficio ambientale netto.

- Biochar: Se utilizzato come ammendante del suolo, il biochar può migliorare la salute del suolo e agire come una forma altamente stabile di sequestro del carbonio, rimuovendo efficacemente il carbonio dall'atmosfera per secoli. Questo è un chiaro beneficio ambientale. Se contaminato e smaltito in discarica, è semplicemente una nuova forma di rifiuto.

- Bio-olio: Questo liquido può essere raffinato e trasformato in carburanti per trasporti o utilizzato per generare calore ed energia, sostituendo i combustibili fossili. Questo è un beneficio ambientale. Tuttavia, la combustione di bio-olio non raffinato può rilasciare emissioni nocive e spesso richiede molta energia per essere trattato.

- Syngas: Questa miscela di idrogeno, monossido di carbonio e altri gas può essere utilizzata come combustibile per rendere autosufficiente il processo di pirolisi. Questo uso circolare dell'energia è un beneficio ambientale. Rilasciarlo o bruciarlo senza controlli adeguati è un danno ambientale.

Comprendere i Compromessi e i Rischi

La pirolisi è uno strumento potente, ma non è priva di sfide significative che devono essere gestite professionalmente.

Rischio di Inquinamento Atmosferico

Se il processo non è completamente sigillato o il syngas non viene gestito correttamente, possono fuoriuscire composti organici volatili (COV), monossido di carbonio e altri inquinanti. Anche la combustione dei prodotti (syngas o bio-olio) senza un adeguato trattamento dei fumi può rilasciare NOx, SOx e particolato.

Concentrazione dei Contaminanti

La pirolisi è eccellente per ridurre il volume dei rifiuti, ma concentra anche i contaminanti non organici. I metalli pesanti (come piombo e mercurio) provenienti da elettronica o legno verniciato si concentreranno nel biochar solido, che potrebbe quindi essere classificato come rifiuto pericoloso che richiede uno smaltimento specializzato.

Bilancio Energetico

Un impianto di pirolisi può essere un consumatore netto di energia se non è progettato e gestito in modo efficiente. L'energia necessaria per asciugare la materia prima e riscaldare il reattore può talvolta superare il valore energetico del bio-olio e del syngas che produce, annullando il suo beneficio come soluzione waste-to-energy.

Come Valutare una Soluzione di Pirolisi

Per determinare se uno specifico progetto di pirolisi è vantaggioso dal punto di vista ambientale, è necessario porsi le domande giuste.

- Se il tuo obiettivo principale è il sequestro del carbonio: Il tuo obiettivo è massimizzare il biochar stabile da biomassa pulita e sostenibile attraverso la pirolisi lenta.

- Se il tuo obiettivo principale è il carburante rinnovabile: Hai bisogno di un sistema di pirolisi veloce ottimizzato per il bio-olio, abbinato a un piano chiaro ed efficiente dal punto di vista energetico per trasformare quell'olio in un prodotto utilizzabile.

- Se il tuo obiettivo principale è la conversione dei rifiuti in energia: Il tuo sistema deve essere ottimizzato per la produzione di syngas e utilizzare tale gas con la massima efficienza per generare calore o elettricità in loco.

- Se il tuo obiettivo principale è la riduzione del volume dei rifiuti: Devi avere un piano completo per l'uso o lo smaltimento sicuro e benefico di tutti e tre i prodotti — biochar, bio-olio e syngas — per assicurarti di non limitarti a convertire un problema di rifiuti solidi in un problema di inquinamento liquido e atmosferico.

Comprendere e controllare queste variabili è l'unico modo per garantire che la pirolisi serva come tecnologia ambientalmente positiva.

Tabella Riassuntiva:

| Fattore | Buono per l'Ambiente | Cattivo per l'Ambiente |

|---|---|---|

| Materia Prima | Biomassa pulita, scarti agricoli | Plastiche contaminate, rifiuti misti |

| Controllo del Processo | Temperatura precisa e gestione dei gas | Conversione inefficiente, scarsa tenuta |

| Uso del Biochar | Ammendante del suolo, sequestro del carbonio | In discarica come rifiuto pericoloso |

| Uso del Bio-olio | Trasformato in carburante rinnovabile | Bruciato non raffinato, con emissioni |

| Uso del Syngas | Alimenta il processo, energia circolare | Rilasciato o bruciato senza controlli |

Ottimizza il Tuo Processo di Pirolisi con KINTEK

Sfruttare la pirolisi per ottenere benefici ambientali richiede precisione e competenza. KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo che consentono un controllo preciso delle condizioni di pirolisi, dalla preparazione della materia prima all'analisi del prodotto finale. Sia che il tuo obiettivo sia il sequestro del carbonio, la produzione di carburante rinnovabile o la conversione efficiente dei rifiuti in energia, le nostre soluzioni ti aiutano a:

- Ottenere un controllo termico preciso per un output di biochar, bio-olio o syngas costante e di alta qualità.

- Analizzare la materia prima e i prodotti per garantire l'efficienza del processo e la sicurezza ambientale.

- Scalare le tue operazioni con attrezzature affidabili progettate per la ricerca di laboratorio e i progetti pilota.

Pronto a sviluppare una soluzione di pirolisi sostenibile? Contatta oggi i nostri esperti per discutere come le attrezzature da laboratorio specializzate di KINTEK possono supportare i tuoi obiettivi ambientali.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Perché utilizzare un reattore a tubo di quarzo per le trasformazioni di fase Y-Ti-O? Raggiungere purezza assoluta e controllo di precisione

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali