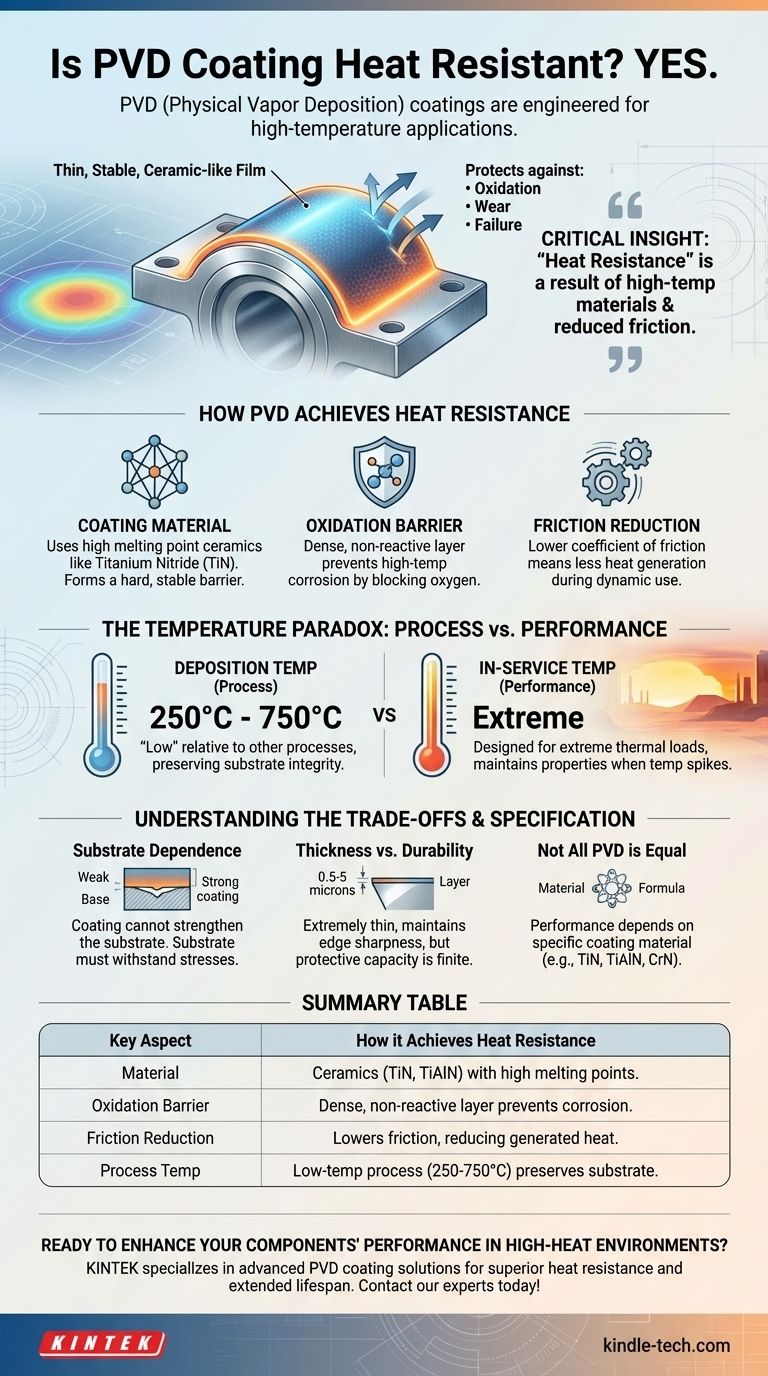

In breve, sì. I rivestimenti Physical Vapor Deposition (PVD) sono progettati per essere altamente resistenti al calore e sono frequentemente utilizzati in applicazioni ad alta temperatura. Il processo crea una pellicola sottile, simile alla ceramica, a livello molecolare che non è solo dura ma anche eccezionalmente stabile, permettendole di proteggere il materiale sottostante da ossidazione, usura e guasti in ambienti ad alto calore come il taglio industriale.

L'intuizione critica è che la "resistenza al calore" del PVD non è una singola proprietà. È il risultato dell'utilizzo di materiali specifici ad alta temperatura e di un processo che riduce l'attrito, il che a sua volta abbassa il calore generato durante l'uso.

Come il PVD raggiunge la resistenza al calore

Le prestazioni termiche di una parte rivestita in PVD derivano da una combinazione delle proprietà intrinseche del materiale di rivestimento e del suo effetto sull'intero sistema del componente.

Il ruolo del materiale di rivestimento

Il PVD è un processo, non un singolo materiale. La resistenza al calore del prodotto finale è determinata principalmente dal materiale depositato, spesso una ceramica come il Nitrato di Titanio (TiN).

Questi materiali sono scelti per i loro alti punti di fusione, stabilità chimica e durezza a temperature elevate, formando una barriera protettiva che scherma il substrato.

Prevenzione dell'ossidazione ad alta temperatura

Ad alte temperature, la maggior parte dei metalli reagisce con l'ossigeno nell'aria, portando a ossidazione (corrosione) e degrado.

I rivestimenti PVD sono eccezionalmente densi e non reattivi. Creano una barriera stabile che impedisce all'ossigeno di raggiungere il materiale del substrato, rallentando drasticamente questa corrosione ad alta temperatura.

Riduzione della generazione di calore per attrito

In applicazioni dinamiche come utensili da taglio o componenti di motori, una quantità significativa di calore viene generata dall'attrito.

I rivestimenti PVD riducono significativamente il coefficiente di attrito. Questa "lubrificità" significa che viene creato meno calore in primo luogo, consentendo all'utensile o alla parte di funzionare più fredda e durare più a lungo sotto stress termico.

Il paradosso della temperatura: processo vs. prestazioni

Può essere confuso sentire che il PVD è un processo a "bassa temperatura" pur essendo altamente "resistente al calore". Questa distinzione è cruciale da comprendere.

Temperatura di deposizione (250°C - 750°C)

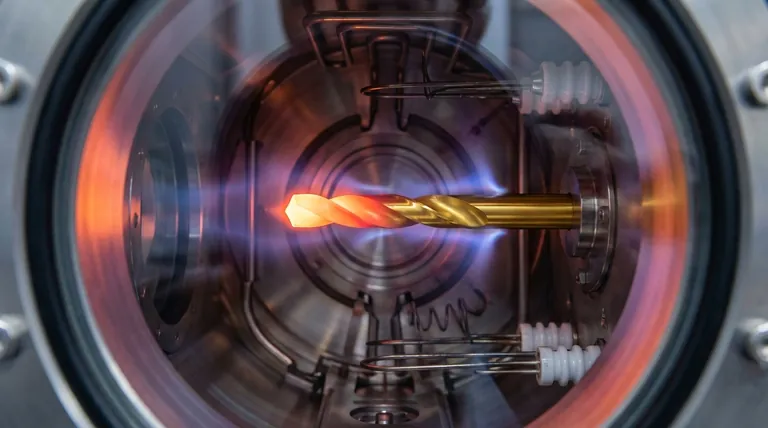

Il processo PVD stesso viene eseguito in una camera a vuoto a temperature elevate, tipicamente tra 250°C e 750°C. Ciò è necessario per vaporizzare il materiale di rivestimento e garantire che formi un legame forte e denso con la superficie della parte.

Perché questo è un processo a "bassa temperatura"

Questo intervallo di temperatura è considerato basso rispetto ad altri processi di rivestimento come la Chemical Vapor Deposition (CVD), che può superare i 1000°C.

La temperatura di processo più bassa del PVD è un grande vantaggio perché rimane al di sotto della temperatura di trasformazione di molti acciai e leghe. Ciò significa che può essere applicato a parti finite e trattate termicamente senza ammorbidirle o alterarne l'integrità strutturale fondamentale.

Resistenza alla temperatura in servizio

Il rivestimento PVD finito è progettato per funzionare in modo affidabile in applicazioni che comportano carichi termici estremi. La sua resistenza al "taglio ad alta temperatura" e all'"evaporazione" significa che mantiene le sue proprietà protettive anche quando la temperatura superficiale aumenta durante l'uso.

Comprendere i compromessi

Sebbene potente, il PVD è un trattamento superficiale con limitazioni specifiche che sono fondamentali da considerare per qualsiasi applicazione di successo.

Dipendenza dal substrato

Un rivestimento PVD non può rendere un materiale sottostante più forte di quanto non sia. Il rivestimento protegge la superficie, ma la massa della parte deve comunque essere in grado di resistere agli stress meccanici e termici dell'applicazione.

Se il materiale del substrato si ammorbidisce, si deforma o si scioglie sotto il calore, il rivestimento fallirà insieme ad esso.

Spessore del rivestimento vs. durabilità

I rivestimenti PVD sono estremamente sottili, tipicamente tra 0,5 e 5 micron. Questo è un vantaggio per mantenere l'affilatura dei bordi taglienti, ma significa anche che la loro capacità protettiva è finita.

Sono progettati per resistere all'usura e all'ossidazione, ma non sostituiscono l'uso di un materiale di substrato appropriato per l'ambiente operativo.

Non tutti i PVD sono uguali

Il termine "PVD" è generico. Le prestazioni effettive dipendono interamente dal materiale di rivestimento specifico utilizzato (ad esempio, TiN, TiAlN, CrN). Ognuno ha una diversa combinazione di durezza, lubrificità e temperatura massima di esercizio.

Come specificare il PVD per il tuo obiettivo

Per sfruttare efficacemente il PVD, devi abbinare il rivestimento alla sfida principale che stai cercando di risolvere.

- Se il tuo obiettivo principale sono applicazioni ad alta usura e alto calore (ad esempio, utensili da taglio): Specifica un rivestimento noto per la durezza a caldo, come il Nitruro di Titanio Alluminio (TiAlN), progettato per funzionare in condizioni di cicli termici estremi.

- Se il tuo obiettivo principale è la resistenza alla corrosione a temperature moderate (ad esempio, ferramenta architettonica): Un rivestimento come il Nitruro di Titanio (TiN) o il Nitruro di Cromo (CrN) offre un'eccellente resistenza all'ossidazione e durabilità senza il costo di una formula più specializzata per alte temperature.

- Se il tuo obiettivo principale è rivestire una parte sensibile al calore: Il vantaggio chiave del PVD è la sua temperatura di deposizione più bassa, che protegge il substrato da danni termici durante il processo di rivestimento stesso.

In definitiva, l'implementazione di successo del PVD si basa sulla comprensione che si tratta di una soluzione di ingegneria superficiale, dove il rivestimento, il substrato e l'applicazione devono tutti lavorare in armonia.

Tabella riassuntiva:

| Aspetto chiave | Come il rivestimento PVD raggiunge la resistenza al calore |

|---|---|

| Materiale | Utilizza ceramiche come TiN e TiAlN con alti punti di fusione e stabilità termica. |

| Barriera all'ossidazione | Crea uno strato denso e non reattivo per prevenire la corrosione ad alta temperatura. |

| Riduzione dell'attrito | Abbassa il coefficiente di attrito, riducendo la generazione di calore durante l'uso. |

| Temperatura di processo | Applicato a 250°C - 750°C, un processo a 'bassa temperatura' che preserva l'integrità del substrato. |

Pronto a migliorare le prestazioni dei tuoi componenti in ambienti ad alto calore? KINTEK è specializzata in soluzioni avanzate di rivestimento PVD per attrezzature da laboratorio e utensili industriali. La nostra esperienza garantisce che le tue parti ottengano una resistenza al calore superiore, una ridotta usura e una maggiore durata. Contatta i nostri esperti oggi stesso per discutere come i nostri rivestimenti PVD possono risolvere le tue specifiche sfide termiche!

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

Domande frequenti

- Quanto è spesso il rivestimento diamantato CVD? Bilanciare durata e stress per prestazioni ottimali

- Quanto dura un rivestimento diamantato? Massimizza la durata con il rivestimento giusto per la tua applicazione

- Qual è il processo di rivestimento diamantato CVD? Far crescere uno strato di diamante superiore e chimicamente legato

- Cosa sono i film rivestiti di diamante? Migliorare i materiali con strati super-duri e trasparenti

- Cos'è il rivestimento diamantato CVD? Coltivare uno strato di diamante super duro e ad alte prestazioni