Sì, ma non con un controllo perfetto e scalabile. Sebbene i ricercatori abbiano dimostrato metodi per far crescere preferenzialmente nanotubi di carbonio (CNT) di una specifica chiralità o tipo elettronico, ottenere una purezza del 100% direttamente durante la sintesi su larga scala rimane una delle sfide più significative della nanotecnologia. Lo stato dell'arte attuale comporta o condizioni di crescita altamente specializzate che favoriscono determinate chiralità o, più comunemente, la purificazione di CNT a chiralità mista dopo che sono stati prodotti.

La sfida principale è che la formazione dei CNT è un processo dinamico ad alta temperatura governato da complesse interazioni a livello atomico tra il catalizzatore e gli atomi di carbonio. Sebbene possiamo influenzare il risultato, non possiamo ancora programmarlo in modo deterministico come un progetto di produzione. Pertanto, la soluzione pratica per ottenere CNT ad alta purezza oggi si basa in gran parte sulla separazione post-sintesi.

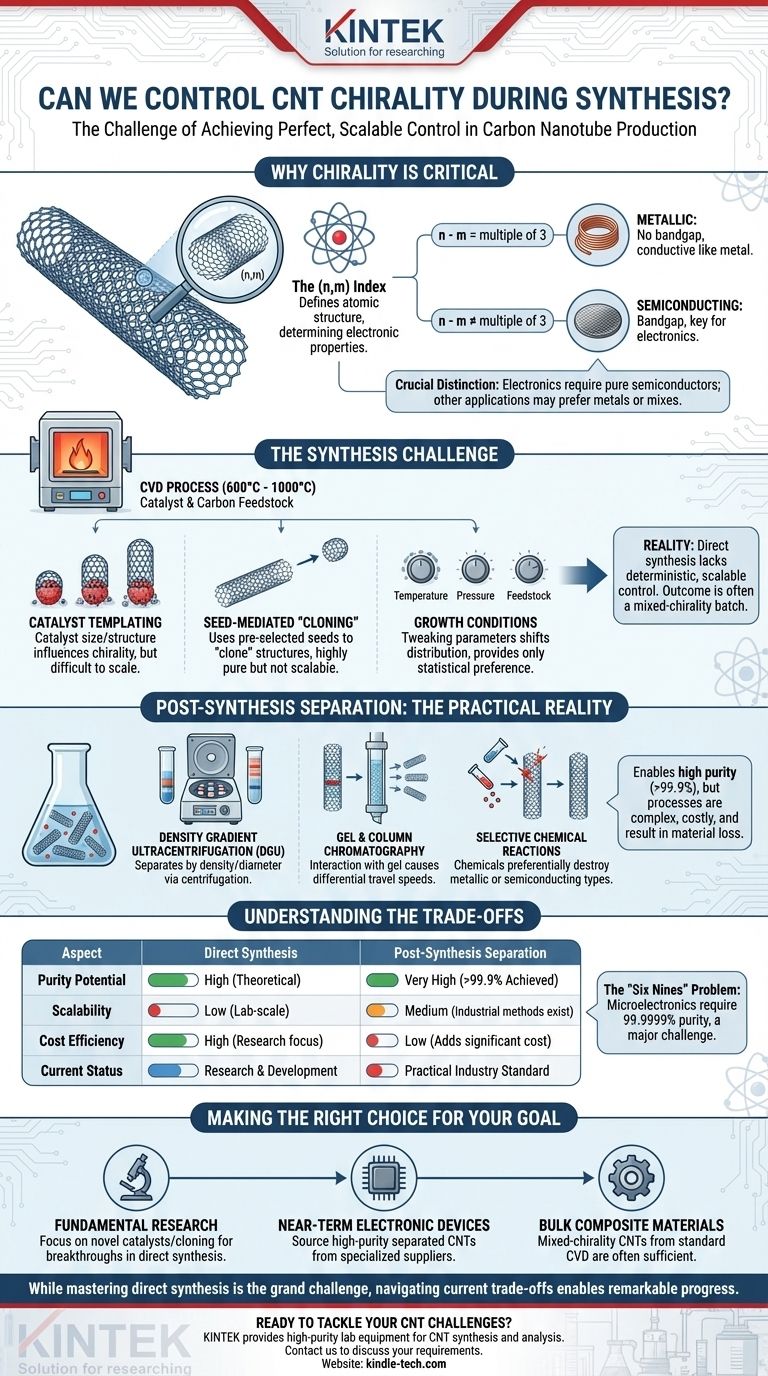

Perché la Chiralità è il Fattore Critico

Per comprendere la sfida della sintesi controllata, dobbiamo prima apprezzare perché è importante. Le proprietà di un CNT non sono generiche; sono dettate interamente dalla sua struttura atomica, o chiralità.

L'Indice (n,m)

Ogni CNT è definito da una coppia di numeri interi, (n,m), che descrivono come un foglio piatto di grafene viene "arrotolato" per formare il cilindro senza giunture. Questo indice è la carta d'identità fondamentale del CNT.

Determinazione delle Proprietà Elettroniche

Questo indice (n,m) determina direttamente il band gap elettronico del CNT. In base a una semplice regola, il tubo sarà metallico (come un filo di rame) o semiconduttore (come il silicio).

- Se n - m è un multiplo di 3, il CNT è metallico o quasi metallico, senza band gap.

- Se n - m non è un multiplo di 3, il CNT è semiconduttore, con un band gap inversamente proporzionale al suo diametro.

Questa distinzione è fondamentale. Per l'elettronica, è necessario disporre di semiconduttori puri. Per i film conduttivi trasparenti, si potrebbero preferire metalli puri. Un mix casuale è spesso inadatto per applicazioni ad alte prestazioni.

La Sfida della Sintesi Controllata

Controllare la chiralità significa controllare il processo di arrotolamento a livello atomico durante l'ambiente caotico della deposizione chimica da fase vapore (CVD), che tipicamente avviene a temperature comprese tra 600°C e 1000°C.

Il Catalizzatore come Modello

Il metodo di sintesi più comune, la CVD, produce CNT a partire da nanoparticelle catalizzatrici (ad esempio, ferro, cobalto, nichel). La teoria prevalente è che la dimensione e la struttura cristallina della nanoparticella catalizzatrice agiscano come modello per il "cappuccio" del CNT, influenzando quale chiralità sia energeticamente più favorevole a formarsi.

I ricercatori hanno tentato di utilizzare specifiche orientazioni cristalline di catalizzatori solidi per "modellare" la crescita di una singola struttura (n,m) desiderata. Sebbene abbia avuto successo in laboratorio, questo approccio è estremamente difficile da scalare.

L'Approccio "Clonazione"

Un'altra strategia promettente è la "crescita mediata da seme". Questo implica l'uso di un breve segmento di un CNT con una chiralità nota e preselezionata come seme. Nelle condizioni giuste, questo seme può essere allungato, "clonando" efficacemente la struttura desiderata. Questo produce CNT ultra-puri ma deve affrontare ostacoli importanti in termini di scalabilità e controllo del processo.

I Limiti delle Condizioni di Crescita

La modifica dei parametri di crescita come temperatura, pressione e tipo di fonte di carbonio (ad esempio, etanolo, metano) può spostare la distribuzione delle chiralità prodotte. Ad esempio, determinate condizioni potrebbero favorire CNT di diametro maggiore o minore. Tuttavia, questo fornisce una preferenza statistica, non un controllo deterministico su un singolo tipo (n,m).

La Realtà Pratica: Separazione Post-Sintesi

Poiché la sintesi diretta di CNT a chiralità singola pura rimane sfuggente su scala, il campo ha sviluppato metodi sofisticati per separarli dopo che sono stati prodotti.

Ultracentrifugazione a Gradiente di Densità (DGU)

Questa è una tecnica fondamentale nella ricerca. I CNT vengono avvolti con tensioattivi e fatti ruotare in una centrifuga attraverso un gradiente di densità. I CNT con chiralità diverse (e quindi diametri e densità leggermente diversi) si depositano in bande distinte, che possono poi essere estratte fisicamente.

Cromatografia su Gel e a Colonna

Similmente ad altri metodi di separazione chimica, i CNT possono essere fatti passare attraverso una colonna riempita con un gel specializzato. Chiralità diverse interagiscono diversamente con il gel, facendole muovere attraverso la colonna a velocità diverse, consentendo la separazione.

Reazioni Chimiche Selettive

Un altro approccio prevede l'uso di sostanze chimiche che reagiscono selettivamente con e distruggono i CNT metallici o semiconduttori. Ad esempio, alcuni sali di diazonio attaccano preferenzialmente i CNT metallici, permettendo loro di essere lavati via, lasciando un lotto purificato di CNT semiconduttori.

Comprendere i Compromessi

Scegliere un percorso futuro richiede di riconoscere i compromessi intrinseci tra purezza, scala e costo.

Purezza vs. Scalabilità

I metodi di sintesi diretta, come la crescita modellata, offrono la massima purezza teorica ma sono attualmente curiosità da laboratorio. Non sono ancora validi per produrre i chilogrammi di materiale necessari per le applicazioni industriali.

Il Costo della Separazione

Le tecniche di separazione post-sintesi funzionano, e alcune possono produrre lotti di purezza molto elevata (>99,9%). Tuttavia, questi processi sono a più fasi, complessi e aggiungono costi e perdite di materiale significativi, rendendo il prodotto finale molto più costoso.

Il Problema delle "Sei Nove"

Per la microelettronica, come la costruzione di una CPU da transistor a CNT, i requisiti di purezza sono estremi. Anche una contaminazione dello 0,0001% di CNT metallici può creare cortocircuiti che rendono inutile l'intero dispositivo. Questo è spesso chiamato il problema della "purezza del 99,9999%", un punto di riferimento incredibilmente difficile da raggiungere in modo coerente e conveniente.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo approccio dipende interamente dalla tolleranza alle impurità della tua applicazione.

- Se la tua attenzione principale è la ricerca fondamentale: L'esplorazione di nuove ingegnerie dei catalizzatori o delle tecniche di clonazione tramite seme è dove si faranno progressi nella sintesi diretta.

- Se la tua attenzione principale è lo sviluppo di dispositivi elettronici a breve termine: La tua migliore opzione è procurarti CNT separati ad alta purezza da un fornitore specializzato e concentrare i tuoi sforzi sull'integrazione dei dispositivi.

- Se la tua attenzione principale sono i materiali compositi sfusi: I CNT a chiralità mista prodotti dalla CVD standard sono spesso sufficienti, poiché le loro proprietà meccaniche, termiche ed elettriche complessive possono migliorare i materiali senza richiedere la purezza elettronica.

In definitiva, padroneggiare la sintesi diretta di CNT a chiralità singola rimane la grande sfida del campo, ma navigare i compromessi delle tecnologie odierne consente progressi notevoli.

Tabella Riassuntiva:

| Aspetto | Intuizione Chiave |

|---|---|

| Controllo della Sintesi Diretta | Limitato; influenzato dal catalizzatore e dalle condizioni di crescita, ma non scalabile al 100%. |

| Impatto della Chiralità | Determina le proprietà elettroniche (metallico vs. semiconduttore). |

| Soluzioni Attuali | La separazione post-sintesi (es. DGU, cromatografia) è lo standard pratico. |

| Compromessi | Purezza vs. scalabilità; la separazione aggiunge costi ma abilita applicazioni ad alta purezza. |

Pronto ad affrontare le tue sfide sui CNT? Sia che tu stia facendo progredire la ricerca o sviluppando dispositivi di prossima generazione, KINTEK fornisce le attrezzature da laboratorio e i materiali di consumo ad alta purezza necessari per una sintesi e un'analisi affidabili dei CNT. Contatta oggi i nostri esperti per discutere come possiamo supportare le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione