Sì, assolutamente. Il trattamento termico è un insieme fondamentale e critico di processi in metallurgia utilizzato per alterare intenzionalmente le proprietà fisiche, e talvolta chimiche, di una lega metallica. Controllando attentamente i cicli di riscaldamento e raffreddamento, i metallurgisti possono manipolare la microstruttura interna della lega per ottenere risultati ingegneristici specifici e prevedibili.

Il principio fondamentale del trattamento termico non riguarda la modifica della composizione chimica del metallo, ma la riorganizzazione della sua struttura cristallina interna. Questa manipolazione controllata consente di trasformare una singola lega in un materiale che può essere morbido e formabile, incredibilmente duro e resistente all'usura, o tenace e durevole.

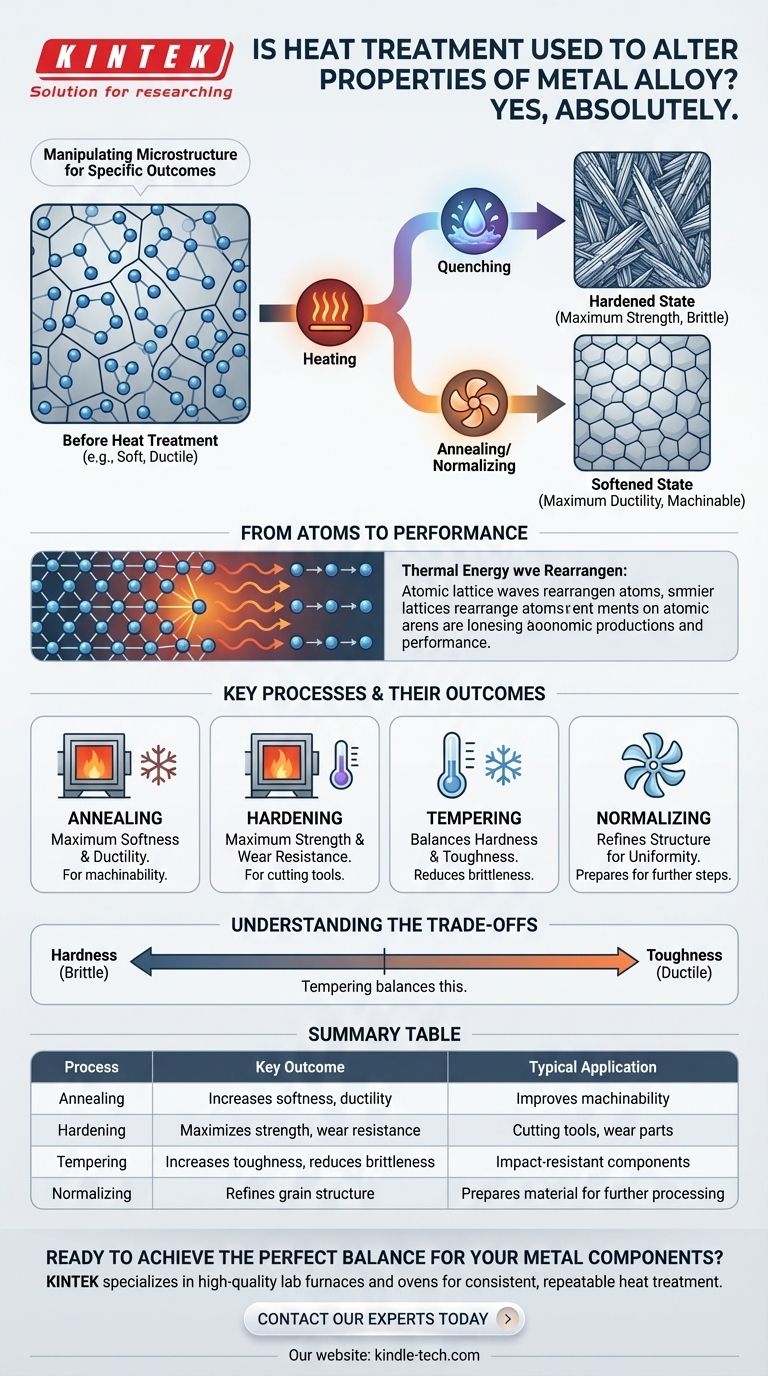

Il "Perché" Dietro il Trattamento Termico: Manipolare la Microstruttura

Le prestazioni di qualsiasi lega metallica sono dettate dalla sua microstruttura—la disposizione e la dimensione specifiche dei suoi grani cristallini. Il trattamento termico è lo strumento primario utilizzato per controllare questa architettura interna.

Il Ruolo della Temperatura

Riscaldare una lega metallica fornisce l'energia termica necessaria affinché gli atomi all'interno del reticolo cristallino si muovano e si riorganizzino. Man mano che la temperatura supera un punto critico, le strutture cristalline esistenti possono dissolversi e trasformarsi in nuove e diverse strutture.

L'Importanza del Raffreddamento (Tempra)

La velocità con cui il metallo viene raffreddato è altrettanto importante quanto la temperatura a cui è stato riscaldato. Un processo di raffreddamento rapido, noto come tempra, può "intrappolare" le strutture cristalline ad alta temperatura a temperatura ambiente. Un raffreddamento più lento consente agli atomi più tempo per riorganizzarsi in strutture diverse, spesso più morbide.

Dagli Atomi alle Prestazioni

Pensa agli atomi della lega come a blocchi da costruzione. Il trattamento termico ti consente di scomporre la loro disposizione esistente e quindi, attraverso un raffreddamento controllato, di riassemblarli in una nuova struttura con proprietà completamente diverse. Una struttura fine, aghiforme, potrebbe essere molto dura, mentre una struttura grossolana, a blocchi, potrebbe essere molto più morbida e più duttile.

Principali Processi di Trattamento Termico e Loro Risultati

Diverse combinazioni di riscaldamento, mantenimento e raffreddamento creano risultati distinti, adattati a specifiche applicazioni.

Ricottura: Per la Massima Morbidezza

La ricottura comporta il riscaldamento del metallo e il successivo raffreddamento molto lento. Questo processo allevia le tensioni interne, aumenta la duttilità e rende il metallo significativamente più morbido e più facile da lavorare o formare.

Tempra: Per la Massima Resistenza

La tempra si ottiene riscaldando la lega ad alta temperatura e poi raffreddandola molto rapidamente (quenching), spesso in acqua, olio o aria. Questo intrappola una microstruttura molto dura ma fragile, ideale per applicazioni che richiedono elevata resistenza all'usura e resistenza, come gli utensili da taglio.

Rinvenimento: Trovare l'Equilibrio

Un pezzo temprato è spesso troppo fragile per un uso pratico. Il rinvenimento è un trattamento termico secondario, a bassa temperatura, eseguito dopo la tempra. Riduce leggermente la durezza ma aumenta significativamente la tenacità del materiale, impedendone la frattura sotto impatto.

Normalizzazione: Affinare la Struttura

La normalizzazione comporta il riscaldamento del metallo e il successivo raffreddamento all'aria aperta. Questo processo viene spesso utilizzato per affinare la struttura del grano dopo un'operazione di formatura, creando un materiale più uniforme e prevedibile per prepararlo alla successiva tempra.

Comprendere i Compromessi

La scelta di un processo di trattamento termico è sempre una questione di bilanciare proprietà contrastanti. Non esiste un singolo stato "migliore" per una lega.

Il Compromesso Durezza vs. Tenacità

Questo è il compromesso più fondamentale. Aumentare la durezza di un materiale lo rende quasi sempre più fragile (meno tenace). Lo scopo del rinvenimento è sacrificare deliberatamente una certa durezza per ottenere la tenacità necessaria per un'applicazione.

Proprietà Superficiali vs. di Massa

I trattamenti termici standard come la ricottura e la tempra influenzano l'intero volume del materiale—le sue proprietà di massa. Al contrario, alcuni processi avanzati, come il trattamento al plasma che hai menzionato o la cementazione, sono progettati per modificare solo la superficie, creando uno strato esterno duro e resistente all'usura, lasciando il nucleo tenace e duttile.

Il Rischio di Distorsione e Cracking

I cambiamenti estremi di temperatura coinvolti, specialmente il raffreddamento rapido, possono introdurre significative tensioni interne. Ciò può causare la deformazione, la distorsione o persino la rottura dei pezzi se il processo non è attentamente controllato per la lega specifica e la geometria del pezzo.

Abbinare il Trattamento all'Obiettivo

Il processo giusto dipende interamente dalle prestazioni finali desiderate del componente.

- Se il tuo obiettivo principale è la lavorabilità e la formatura: La ricottura è il processo richiesto per rendere il materiale il più morbido e duttile possibile.

- Se il tuo obiettivo principale è la massima resistenza all'usura e la capacità di taglio: La tempra è la chiave, ma deve quasi sempre essere seguita dal rinvenimento.

- Se il tuo obiettivo principale è la tenacità e la resistenza agli urti: Il rinvenimento è il passo critico per alleviare la fragilità causata dalla tempra.

- Se il tuo obiettivo principale è una struttura iniziale uniforme e consistente: La normalizzazione è la procedura corretta per affinare il grano e ripristinare il materiale.

In definitiva, il trattamento termico è l'arte e la scienza di dire a una lega metallica esattamente quali proprietà deve avere per il compito a portata di mano.

Tabella Riassuntiva:

| Processo | Risultato Chiave | Applicazione Tipica |

|---|---|---|

| Ricottura | Aumenta la morbidezza e la duttilità | Migliora la lavorabilità e la formabilità |

| Tempra | Massimizza la resistenza e la resistenza all'usura | Utensili da taglio, parti soggette ad usura |

| Rinvenimento | Aumenta la tenacità, riduce la fragilità | Componenti resistenti agli urti |

| Normalizzazione | Affina la struttura del grano per uniformità | Prepara il materiale per ulteriori lavorazioni |

Pronto a raggiungere il perfetto equilibrio tra durezza, tenacità e prestazioni per i tuoi componenti metallici?

Il controllo preciso richiesto per un trattamento termico di successo inizia con attrezzature affidabili. KINTEK è specializzata in forni e stufe da laboratorio di alta qualità progettati per risultati coerenti e ripetibili in ricottura, tempra, rinvenimento e altro ancora. Le nostre soluzioni aiutano metallurgisti e ingegneri come te a trasformare le leghe metalliche per soddisfare specifiche esatte.

Contatta i nostri esperti oggi stesso per discutere le tue specifiche sfide di trattamento termico e scoprire come le attrezzature KINTEK possono migliorare il tuo processo. Mettiti in contatto tramite il nostro modulo di contatto per iniziare.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quali sono le parti di un forno a vuoto? Una guida ai sistemi principali per il trattamento termico di precisione

- Quali sono i vantaggi della tempra sottovuoto? Ottenere precisione e pulizia superiori per componenti critici

- Come aspirare la fornace? Una guida passo passo per la manutenzione fai-da-te sicura

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici