In un confronto diretto del materiale del giunto, una saldatura eseguita correttamente è più resistente di un giunto brasato. Questo perché la saldatura fonde e unisce i metalli di base insieme, creando un unico pezzo continuo di materiale. Tuttavia, questa risposta semplice è fuorviante. Il metodo "più forte" dipende interamente dall'applicazione, dai materiali che vengono uniti e dalla progettazione del giunto stesso, con la brasatura che spesso produce un'assemblaggio complessivamente più resistente.

La distinzione fondamentale non è quale processo sia genericamente "più forte", ma come ciascun metodo raggiunge la sua resistenza. La saldatura crea resistenza attraverso la fusione, mentre la brasatura crea resistenza attraverso la progettazione del giunto e l'adesione. Comprendere questa differenza è la chiave per selezionare il processo giusto per il tuo obiettivo.

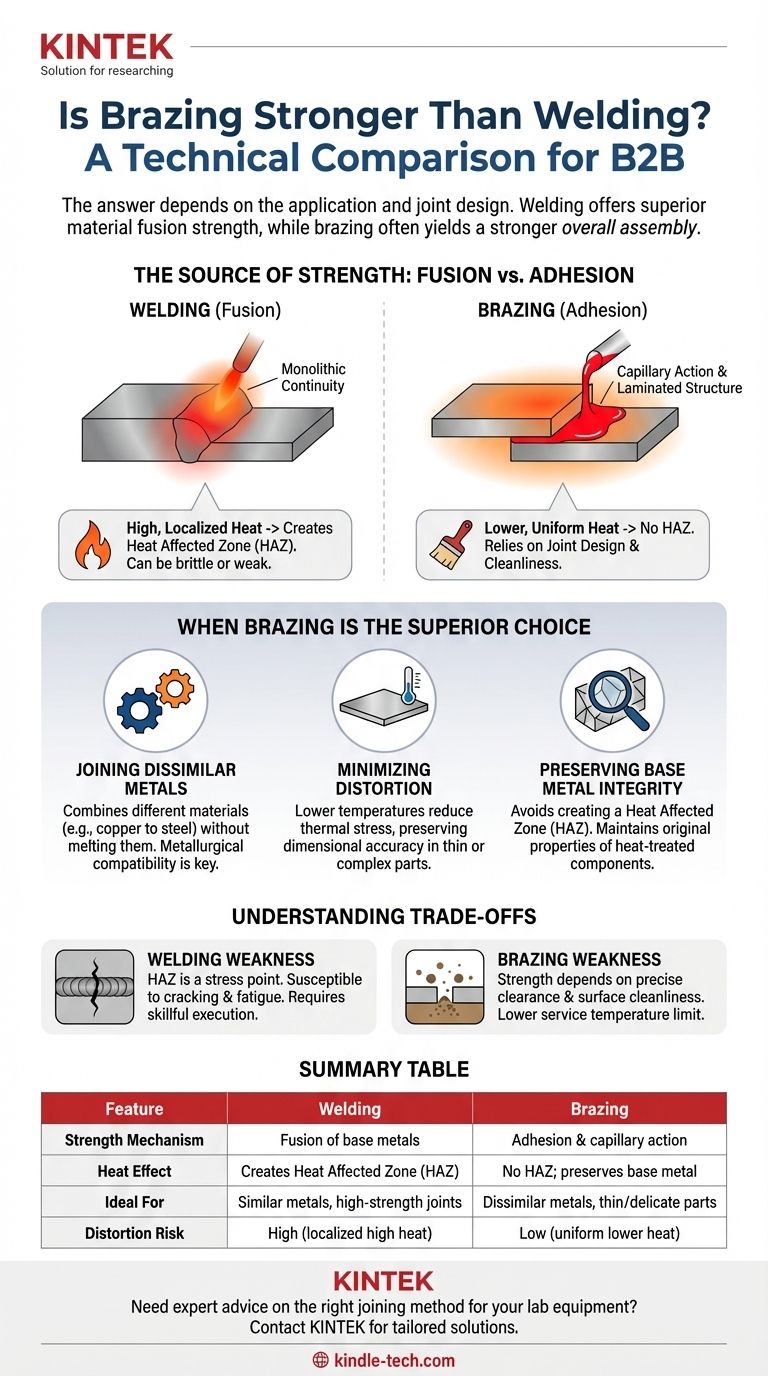

La fonte della resistenza: fusione contro adesione

La differenza fondamentale tra questi due processi determina dove risiedono i loro punti di forza e di debolezza. Non sono intercambiabili; sono strumenti diversi per diversi problemi ingegneristici.

Come la saldatura ottiene la resistenza

La saldatura funziona concentrando un calore intenso sul giunto, fondendo i bordi dei metalli di base insieme a un materiale d'apporto consumabile.

Questo bagno fuso si solidifica in un'unica struttura fusa. Il cordone di saldatura risultante è, in sostanza, una struttura metallica fusa che è parte integrante dei pezzi originali. La sua resistenza deriva da questa continuità monolitica.

Un sottoprodotto di questo calore intenso e localizzato è la Zona Termicamente Alterata (ZTA), un'area del metallo di base adiacente alla saldatura che è stata riscaldata ma non fusa. Le proprietà del metallo nella ZTA possono essere alterate, a volte diventando più fragili o più deboli del materiale originale.

Come la brasatura ottiene la resistenza

La brasatura funziona riscaldando i metalli di base a una temperatura inferiore al loro punto di fusione e introducendo un metallo d'apporto che si fonde e viene attirato nel giunto per azione capillare.

La resistenza di un giunto brasato non deriva dalla resistenza intrinseca del metallo d'apporto, che è quasi sempre più debole dei metalli di base. Invece, la sua resistenza deriva da una combinazione di legame metallurgico e una progettazione del giunto superiore.

I giunti brasati sono progettati con una grande superficie (ad esempio, un giunto a sovrapposizione invece di un giunto di testa). Il sottile strato di metallo d'apporto distribuisce il carico su tutta quest'area, creando una struttura laminata incredibilmente resistente.

Quando un assemblaggio brasato è la scelta superiore

Sebbene il cordone di saldatura stesso possa essere più resistente, ci sono scenari comuni in cui il processo di brasatura si traduce in un prodotto finale più affidabile e funzionalmente più resistente.

Giunzione di metalli dissimili

Saldare metalli fondamentalmente diversi (come rame e acciaio) è estremamente difficile o impossibile a causa delle differenze nei punti di fusione, nell'espansione termica e nella metallurgia.

La brasatura eccelle in questo compito. Scegliendo un metallo d'apporto che sia metallurgicamente compatibile con entrambi i metalli di base, è possibile creare un legame forte e affidabile tra loro senza dover fondere nessuno dei due.

Minimizzazione dello stress termico e della distorsione

L'alto calore localizzato della saldatura induce uno stress termico significativo nel pezzo, che può portare a deformazioni e distorsioni, specialmente in assemblaggi sottili o complessi.

La brasatura utilizza temperature molto più basse e il calore viene applicato in modo più uniforme su tutta l'area del giunto. Ciò preserva le proprietà originali (come la tempra o la durezza) dei metalli di base e riduce drasticamente il rischio di distorsione, spesso risultando in un pezzo finale più resistente e dimensionalmente accurato.

Preservare l'integrità del metallo di base

La ZTA creata dalla saldatura è spesso il punto più debole nell'assemblaggio finito e un punto comune di cedimento.

Poiché la brasatura non fonde i metalli di base, non crea una Zona Termicamente Alterata. Le proprietà meccaniche dei materiali di base fino al bordo del giunto rimangono invariate, il che è un vantaggio critico per i componenti trattati termicamente o temprati a freddo.

Comprendere i compromessi

Nessun metodo è perfetto. Scegliere correttamente significa comprendere i loro limiti intrinseci.

La debolezza di un giunto saldato

La debolezza principale di una saldatura è la Zona Termicamente Alterata (ZTA). Quest'area può essere un punto di concentrazione dello stress ed è suscettibile a cricche o fragilizzazione, specialmente sotto fatica o carico ciclico. Una scarsa tecnica di saldatura può anche introdurre porosità o fusione incompleta, creando punti deboli significativi.

La debolezza di un giunto brasato

La resistenza di un giunto brasato dipende in modo critico dalla spaziatura del giunto e dalla pulizia. Se lo spazio tra i pezzi è troppo grande, la resistenza del giunto diventa quella del metallo d'apporto più debole. Le superfici devono anche essere perfettamente pulite affinché l'azione capillare funzioni e si formi un legame metallurgico adeguato.

Inoltre, i giunti brasati hanno un limite di temperatura di esercizio inferiore, definito dal punto di fusione del metallo d'apporto.

Fare la scelta giusta per la tua applicazione

Il metodo ottimale è quello che gestisce meglio le forze e le condizioni che il tuo assemblaggio dovrà affrontare.

- Se la tua priorità principale è la massima resistenza grezza in un giunto semplice e portante (come l'acciaio strutturale): La saldatura è la scelta superiore, poiché crea una struttura fusa e monolitica.

- Se la tua priorità principale è unire metalli dissimili o componenti sottili/delicati: La brasatura offre una soluzione affidabile e resistente dove la saldatura fallirebbe o danneggerebbe il pezzo.

- Se la tua priorità principale è mantenere la stabilità dimensionale ed evitare la distorsione del materiale: Il calore inferiore e uniforme della brasatura la rende di gran lunga l'opzione migliore.

- Se la tua priorità principale è creare un giunto privo di stress che preservi le proprietà del metallo di base: La brasatura è l'unica scelta, poiché evita la creazione di una Zona Termicamente Alterata.

Andando oltre una semplice mentalità "più forte contro più debole", puoi selezionare il processo di giunzione che garantisce le prestazioni e l'integrità dell'intero tuo progetto.

Tabella riassuntiva:

| Caratteristica | Saldatura | Brasatura |

|---|---|---|

| Meccanismo di resistenza | Fusione dei metalli di base | Adesione e azione capillare |

| Effetto del calore | Crea Zona Termicamente Alterata (ZTA) | Nessuna ZTA; preserva il metallo di base |

| Ideale per | Metalli simili, giunti ad alta resistenza | Metalli dissimili, pezzi sottili/delicati |

| Rischio di distorsione | Alto (calore elevato localizzato) | Basso (calore inferiore uniforme) |

Hai bisogno di una consulenza esperta sul metodo di giunzione giusto per le tue attrezzature da laboratorio?

In KINTEK, siamo specializzati nel fornire attrezzature e materiali di consumo per laboratori di alta qualità, adattati alle tue esigenze specifiche. Sia che tu debba unire metalli dissimili per un reattore personalizzato o che tu abbia bisogno di una lavorazione termica precisa per componenti delicati, il nostro team può aiutarti a selezionare il processo ottimale per garantire resistenza, affidabilità e prestazioni.

Contattaci oggi stesso per discutere il tuo progetto e scoprire come KINTEK può migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Cos'è la brasatura nel trattamento termico? Ottenere una qualità di giunzione e un'efficienza superiori

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto