La brasatura non è intrinsecamente ecologica, ma può essere un metodo di giunzione altamente sostenibile quando vengono utilizzati materiali e processi specifici. Il suo impatto ambientale totale è un risultato diretto delle scelte fatte riguardo ai metalli d'apporto, ai flussi chimici e al consumo energetico. Mentre i metodi più vecchi che utilizzano materiali tossici comportano rischi significativi, le moderne pratiche di brasatura offrono un'alternativa a basso consumo energetico e a minimo spreco rispetto ad altre tecniche di fabbricazione.

L'ecocompatibilità della brasatura dipende dall'evitare materiali tossici come il cadmio e il piombo. Utilizzando metalli d'apporto moderni, conformi alla direttiva RoHS, e una corretta estrazione dei fumi, la brasatura diventa un'alternativa a basso consumo energetico e a minimo spreco rispetto a molti altri processi di giunzione.

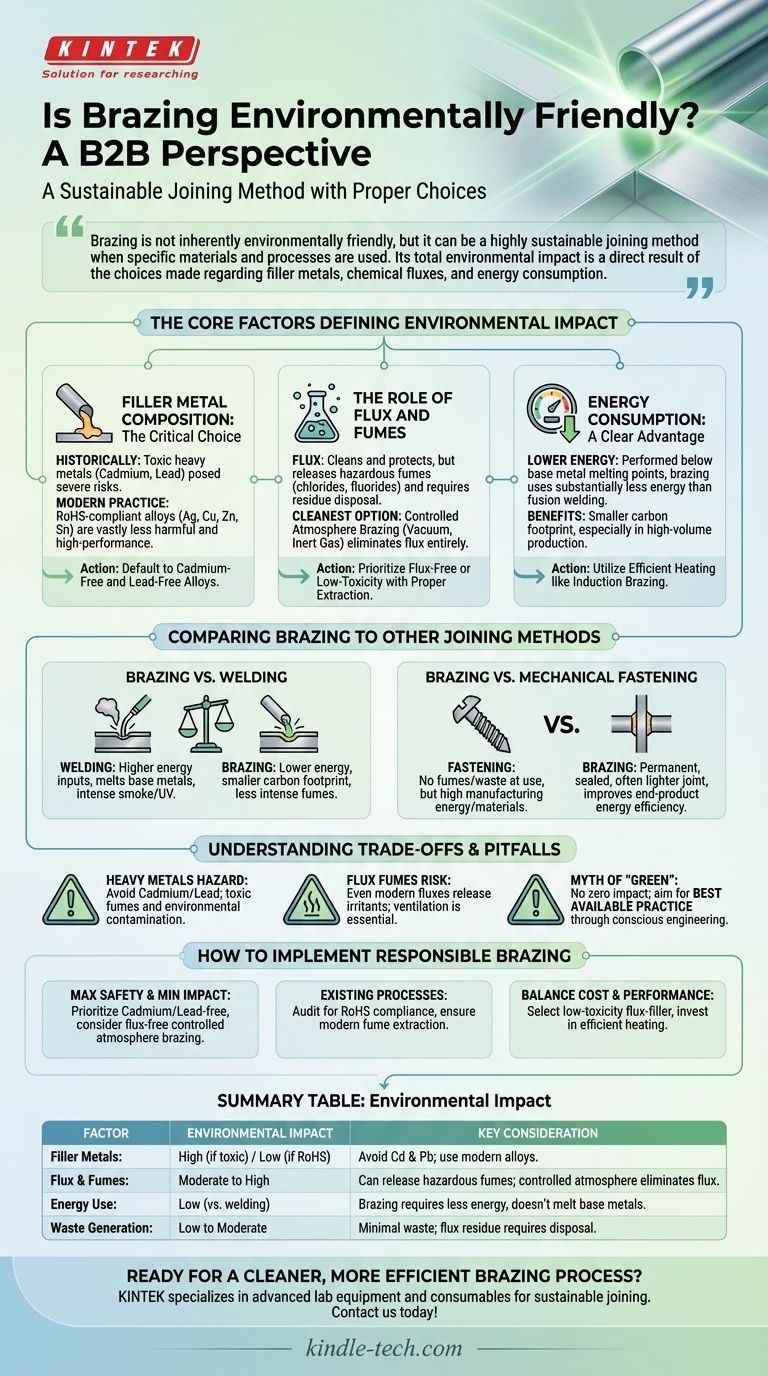

I fattori chiave che definiscono l'impatto ambientale della brasatura

La "verdezza" di qualsiasi operazione di brasatura non è una semplice domanda sì-o-no. È la somma di diversi fattori distinti, ognuno dei quali può essere gestito per ridurre l'impronta complessiva.

Composizione del metallo d'apporto: la scelta critica

Storicamente, alcuni dei metalli d'apporto per brasatura più efficaci contenevano cadmio e piombo. Questi metalli pesanti sono ora noti per essere estremamente tossici, ponendo gravi rischi sia per la salute umana che per l'ambiente.

Le normative moderne, come la direttiva sulla restrizione delle sostanze pericolose (RoHS), hanno spinto l'industria verso alternative più sicure. Oggi, i metalli d'apporto ad alte prestazioni sono tipicamente leghe di argento, rame, zinco e stagno, che sono molto meno dannosi.

Il ruolo del flusso e dei fumi

Il flusso per brasatura è un agente chimico necessario per pulire i metalli di base e proteggere il giunto dall'ossidazione durante il riscaldamento. Tuttavia, questi flussi contengono spesso cloruri e fluoruri.

Quando riscaldato, il flusso rilascia fumi che possono essere pericolosi per gli operatori e agire come inquinanti atmosferici. Anche il residuo lasciato dopo la brasatura deve essere pulito e smaltito come rifiuto chimico. Tecniche avanzate come la brasatura in atmosfera controllata (ad esempio, in vuoto o gas inerte) possono eliminare del tutto la necessità di flusso, rappresentando l'opzione più pulita.

Consumo energetico: un chiaro vantaggio

È qui che la brasatura detiene un significativo vantaggio ambientale rispetto a processi come la saldatura. La brasatura viene eseguita a temperature inferiori al punto di fusione dei materiali di base.

Questa differenza fondamentale significa che la brasatura richiede sostanzialmente meno energia per creare un giunto rispetto alla saldatura per fusione. Un minore consumo energetico si traduce direttamente in un'impronta di carbonio più piccola, specialmente in ambienti di produzione ad alto volume.

Confronto della brasatura con altri metodi di giunzione

Per valutare correttamente il suo impatto, la brasatura deve essere vista nel contesto.

Brasatura vs. Saldatura

La saldatura fonde i metalli di base, richiedendo input energetici molto più elevati. Tende anche a generare fumo, ozono e radiazioni ultraviolette più intensi.

Tuttavia, alcuni processi di saldatura (come il TIG) utilizzano gas di protezione inerte invece del flusso, il che può semplificare la gestione dei fumi. La scelta tra i due dipende spesso dal fatto che i risparmi energetici della brasatura superino le sfide della gestione del flusso.

Brasatura vs. Fissaggio meccanico

I fissaggi meccanici come viti e rivetti non producono fumi chimici o rifiuti durante l'assemblaggio. Questo li fa apparire molto puliti al punto di utilizzo.

Tuttavia, la produzione degli elementi di fissaggio stessi consuma energia e materie prime significative. La brasatura crea un giunto permanente, sigillato e spesso più leggero, che può migliorare l'efficienza energetica del prodotto finale durante il suo ciclo di vita.

Comprendere i compromessi e le insidie

La vera obiettività richiede il riconoscimento dei rischi e degli errori comuni associati alla brasatura.

Il pericolo dei metalli pesanti

Il più grande errore ambientale è l'uso di un metallo d'apporto contenente cadmio o piombo quando non è esplicitamente richiesto per un'applicazione di nicchia. I fumi sono tossici e qualsiasi rifiuto contamina l'ambiente. Scegliere sempre leghe prive di cadmio e piombo.

Il rischio dei fumi di flusso

Anche i flussi moderni e "sicuri" possono rilasciare fumi chimici irritanti quando riscaldati. Una corretta ventilazione ed estrazione dei fumi non sono opzionali; sono essenziali per la sicurezza dell'operatore e la responsabilità ambientale.

Il mito della brasatura "verde"

Nessun processo industriale ha un impatto zero. L'obiettivo non è trovare una soluzione perfettamente "verde", ma implementare la migliore pratica disponibile per minimizzare i danni. Etichettare la brasatura semplicemente come "buona" o "cattiva" è impreciso; il suo impatto è il risultato diretto di scelte ingegneristiche e di processo consapevoli.

Come implementare un processo di brasatura ambientalmente responsabile

La scelta dell'approccio giusto dipende dal bilanciamento dei requisiti di prestazione con gli obiettivi ambientali e di sicurezza.

- Se il tuo obiettivo principale è la massima sicurezza e il minimo impatto ambientale: Dai priorità ai metalli d'apporto privi di cadmio e piombo e indaga sulla brasatura in atmosfera controllata per eliminare completamente il flusso.

- Se stai lavorando con processi esistenti: Verifica la conformità RoHS dei tuoi attuali metalli d'apporto e assicurati che i tuoi sistemi di estrazione dei fumi funzionino secondo gli standard moderni.

- Se stai bilanciando costi e prestazioni: Seleziona la combinazione flusso-metallo d'apporto a più bassa tossicità che soddisfi i requisiti di resistenza del tuo giunto e investi in metodi di riscaldamento efficienti come la brasatura a induzione per minimizzare lo spreco di energia.

In definitiva, la brasatura responsabile è un sistema di scelte deliberate che minimizza i pericoli chimici e conserva l'energia.

Tabella riassuntiva:

| Fattore | Impatto ambientale | Considerazione chiave |

|---|---|---|

| Metalli d'apporto | Alto (se tossici) / Basso (se RoHS) | Evitare cadmio e piombo; utilizzare leghe moderne (Ag, Cu, Zn, Sn). |

| Flusso & Fumi | Da moderato ad alto | Può rilasciare fumi pericolosi; la brasatura in atmosfera controllata elimina il flusso. |

| Consumo energetico | Basso (vs. saldatura) | La brasatura richiede meno energia in quanto non fonde i metalli di base. |

| Generazione di rifiuti | Da basso a moderato | Rifiuti minimi rispetto al fissaggio meccanico; i residui di flusso richiedono uno smaltimento adeguato. |

Pronto a implementare un processo di brasatura più pulito ed efficiente nel tuo laboratorio o nella tua linea di produzione? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati che supportano metodi di giunzione sostenibili. Che tu abbia bisogno di metalli d'apporto conformi alla direttiva RoHS, sistemi di estrazione dei fumi o consigli sulla brasatura in atmosfera controllata, la nostra esperienza ti aiuta a minimizzare l'impatto ambientale ottenendo risultati superiori. Contattaci oggi per ottimizzare le tue operazioni di brasatura per prestazioni e sostenibilità!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Qual è il processo della brasatura sottovuoto? Ottenere giunzioni metalliche forti e di elevata purezza

- Perché si dovrebbe brasare invece di saldare? Per una resistenza superiore del giunto e prestazioni ad alta temperatura

- La brasatura richiede calore? Sì, è il catalizzatore per creare legami forti e permanenti.

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Qual è il vantaggio principale della brasatura rispetto alla saldatura? Unire metalli dissimili con facilità