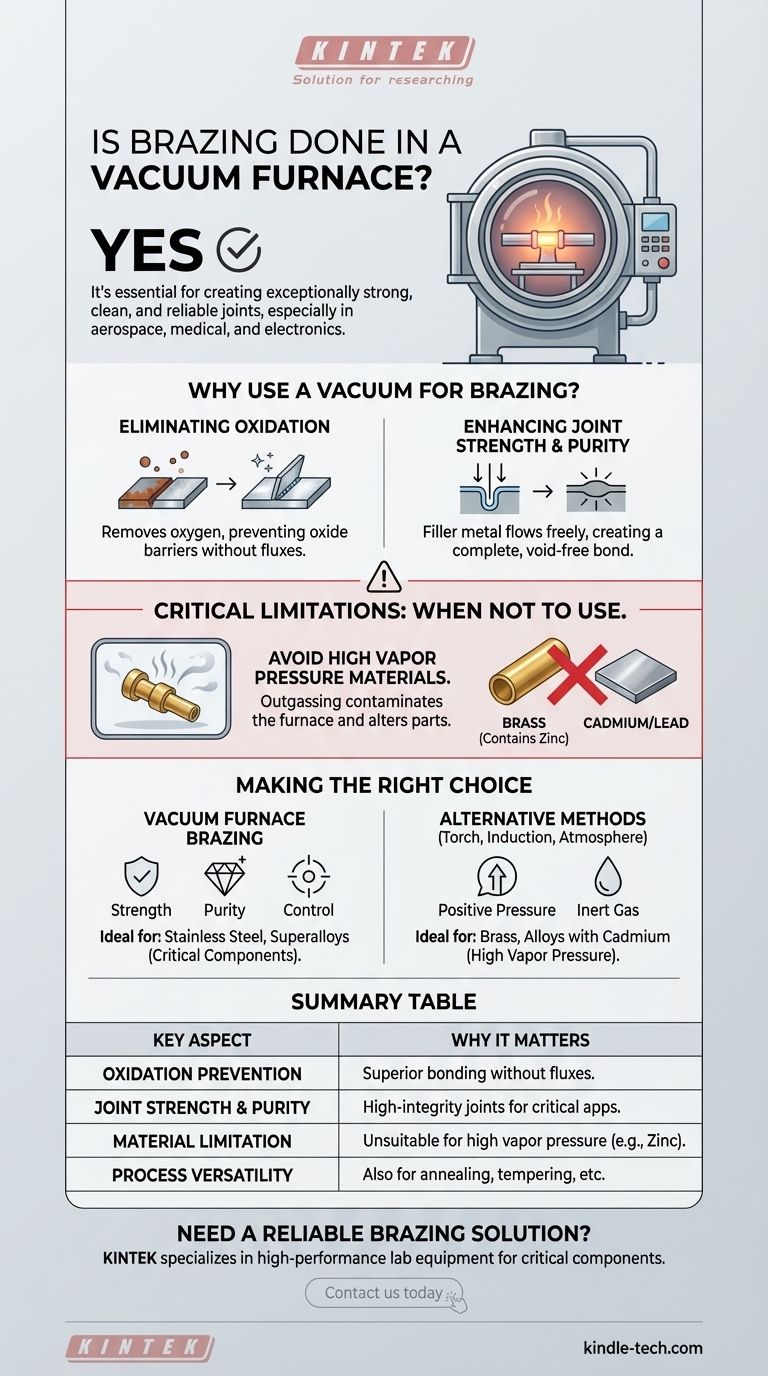

Sì, la brasatura viene frequentemente eseguita in un forno sottovuoto. Questo metodo è essenziale per creare giunzioni eccezionalmente forti, pulite e affidabili. Industrie come quella aerospaziale, medica ed elettronica si affidano alla brasatura in forno sottovuoto per componenti critici dove l'integrità e la purezza delle giunzioni sono irrinunciabili.

Lo scopo principale dell'utilizzo di un forno sottovuoto per la brasatura non è solo quello di riscaldare i pezzi, ma di creare un ambiente altamente controllato e attivo. Rimuovendo l'ossigeno e altri gas reattivi, il vuoto previene l'ossidazione, consentendo alla lega di brasatura di formare un legame metallurgico superiore senza la necessità di flussi chimici.

Perché usare il vuoto per la brasatura?

La decisione di brasare in un forno sottovuoto è dettata dalla necessità di un controllo ultimo sul processo di giunzione. Il vuoto stesso è uno strumento critico che cambia fondamentalmente il modo in cui i metalli interagiscono ad alte temperature.

Eliminazione dell'ossidazione e della contaminazione

Alle temperature di brasatura, la maggior parte dei metalli reagisce istantaneamente con l'ossigeno nell'aria, formando ossidi sulla superficie. Questi strati di ossido agiscono come una barriera, impedendo al metallo d'apporto di brasatura di bagnare e legarsi correttamente con i materiali base.

Un forno sottovuoto rimuove praticamente tutta l'aria, eliminando il rischio di ossidazione. Ciò si traduce in pezzi lucidi e puliti direttamente dal forno, senza scolorimento o incrostazioni.

Miglioramento della resistenza e della purezza delle giunzioni

Poiché le superfici metalliche rimangono perfettamente pulite, il metallo d'apporto può fluire liberamente nella giunzione per azione capillare. Ciò crea un legame metallurgico completo e privo di vuoti, massimizzando la resistenza e l'affidabilità dell'assemblaggio finale.

Inoltre, il processo è intrinsecamente pulito perché non richiede l'uso di flussi chimici, che possono lasciare residui corrosivi e diventare punti di rottura.

Abilitazione di altri processi termici

I forni sottovuoto sono versatili. La stessa attrezzatura può essere utilizzata per altri processi termici critici come la ricottura, la tempra e la distensione. Ciò consente di eseguire sequenze di produzione a più fasi con un controllo eccezionale in un unico ambiente.

Limitazioni critiche: quando non usare un forno sottovuoto

Sebbene potente, la brasatura in forno sottovuoto non è una soluzione universale. La fisica del funzionamento in vuoto introduce limitazioni specifiche che la rendono inadatta per alcuni materiali.

Il problema con l'alta pressione di vapore

Il vuoto abbassa drasticamente il punto di ebollizione degli elementi. I materiali che contengono elementi con un'alta pressione di vapore "bolliranno via" o degasseranno alle temperature di brasatura quando sotto vuoto.

Questo degassamento contamina l'interno del forno e, cosa più importante, può alterare la composizione chimica e l'integrità strutturale dei pezzi in brasatura.

Perché l'ottone e leghe simili sono inadatti

Questo è precisamente il motivo per cui l'ottone non dovrebbe mai essere brasato in un forno sottovuoto. L'ottone è una lega di rame e zinco, e lo zinco ha una pressione di vapore molto alta.

Quando riscaldato sotto vuoto, lo zinco vaporizzerà dalla lega di ottone. Ciò danneggia il pezzo e ricopre l'interno del forno con depositi di zinco, che possono rovinare i lavori successivi. La stessa regola si applica ai materiali contenenti cadmio o piombo.

Fare la scelta giusta per il tuo obiettivo

La scelta del metodo di brasatura corretto dipende interamente dai tuoi materiali e dai requisiti di prestazione della giunzione finale.

- Se il tuo obiettivo principale è la massima purezza e resistenza della giunzione per componenti critici (come acciaio inossidabile o superleghe): La brasatura in forno sottovuoto è la scelta ideale per il suo ambiente pulito, senza flussi e altamente controllato.

- Se il tuo obiettivo principale è unire materiali contenenti elementi ad alta pressione di vapore (come ottoni o leghe con cadmio): Devi utilizzare un metodo alternativo come la brasatura a torcia, a induzione o in forno con una pressione positiva di un'atmosfera di gas inerte.

In definitiva, comprendere l'interazione tra i tuoi materiali e l'ambiente di brasatura è la chiave per produrre una giunzione di successo.

Tabella riassuntiva:

| Aspetto chiave | Perché è importante per la brasatura |

|---|---|

| Prevenzione dell'ossidazione | Elimina gli ossidi superficiali, consentendo un legame metallurgico superiore senza flussi. |

| Resistenza e purezza della giunzione | Crea giunzioni pulite, prive di vuoti e ad alta integrità per applicazioni critiche. |

| Limitazione del materiale | Inadatto per materiali con elementi ad alta pressione di vapore (es. zinco nell'ottone). |

| Versatilità del processo | Lo stesso forno può essere utilizzato per ricottura, tempra e distensione. |

Hai bisogno di una soluzione di brasatura affidabile per i tuoi componenti critici? KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi forni sottovuoto ideali per la brasatura di acciaio inossidabile, superleghe e altri materiali esigenti. I nostri esperti possono aiutarti a selezionare l'attrezzatura giusta per ottenere la massima resistenza, purezza e controllo del processo delle giunzioni. Contattaci oggi per discutere la tua applicazione specifica e garantire risultati impeccabili.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante