Sì, un vantaggio primario del trattamento termico sottovuoto è la significativa riduzione — e spesso la completa eliminazione — della formazione di scaglie e della decarburazione. Conducendo il processo di riscaldamento in un quasi-vuoto, i gas atmosferici come ossigeno e anidride carbonica che causano queste reazioni superficiali indesiderate vengono rimossi. Ciò assicura che l'integrità superficiale del materiale sia preservata durante l'intero ciclo termico.

Il valore fondamentale del trattamento termico sottovuoto è la sua capacità di creare un ambiente chimicamente inerte. Rimuovendo l'atmosfera, si prevengono le reazioni chimiche indesiderate di formazione di scaglie e decarburazione, ottenendo parti più pulite e di qualità superiore che richiedono meno post-lavorazione.

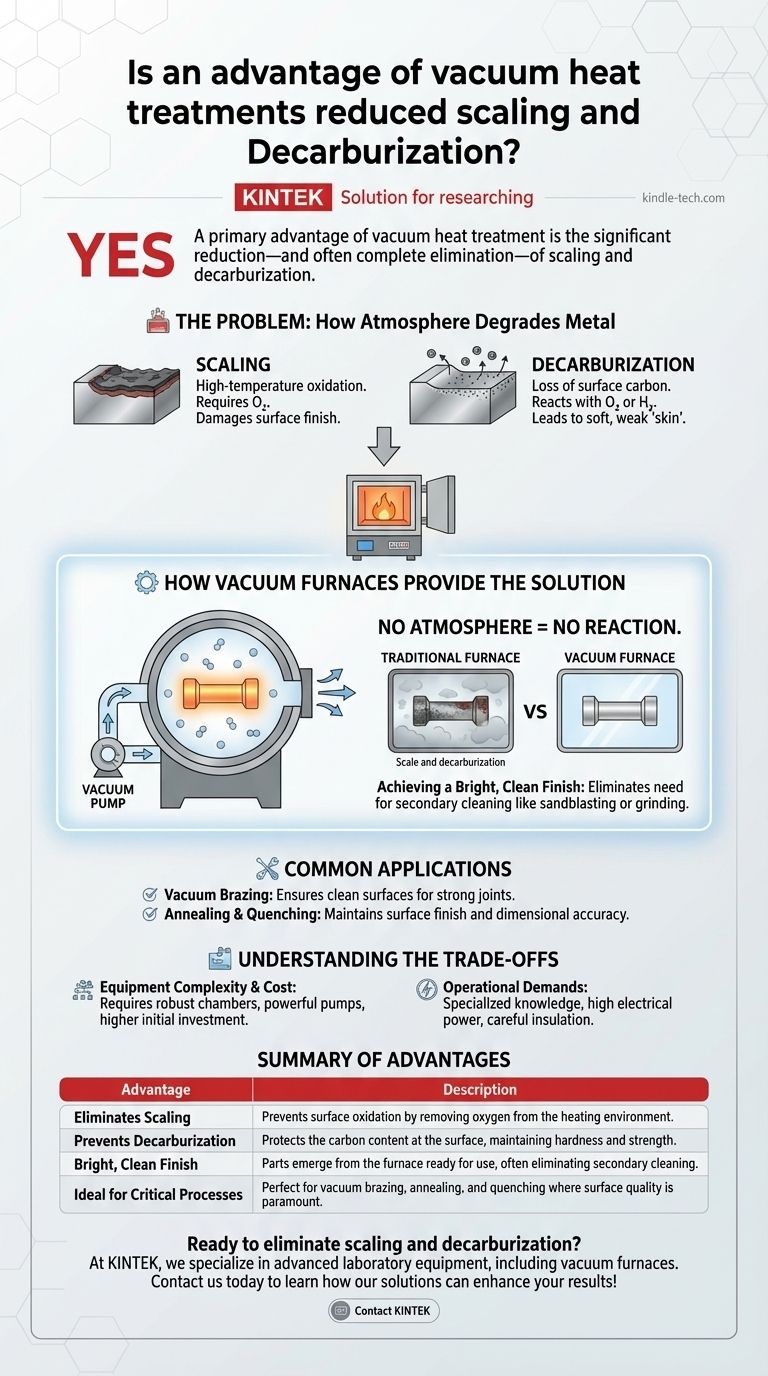

Il Problema: Come l'Atmosfera Degrada il Metallo ad Alte Temperature

Per comprendere il beneficio del vuoto, dobbiamo prima capire il problema che risolve. Quando l'acciaio e altre leghe vengono riscaldati, diventano altamente reattivi con i gas nell'aria circostante.

Cos'è la Formazione di Scaglie?

La formazione di scaglie è semplicemente l'ossidazione ad alta temperatura. È la formazione di uno strato scuro e sfaldabile di ossidi metallici sulla superficie di una parte.

Questa reazione richiede ossigeno. Più alta è la temperatura e più lunga è l'esposizione, più spesso diventa lo strato di scaglie, danneggiando la finitura superficiale e alterando le dimensioni della parte.

Cos'è la Decarburazione?

La decarburazione è la perdita di contenuto di carbonio dallo strato superficiale dell'acciaio. Questo è un problema critico perché il carbonio è l'elemento primario che conferisce all'acciaio la sua durezza e resistenza.

Questo processo si verifica quando gli atomi di carbonio vicino alla superficie reagiscono con gas come ossigeno o idrogeno nell'atmosfera del forno. Il risultato è una "pelle" esterna morbida e debole su un componente che dovrebbe essere duro, portando a usura o guasti prematuri.

Come i Forni Sottovuoto Forniscono la Soluzione

Un forno sottovuoto affronta direttamente questi problemi rimuovendo la causa principale: l'atmosfera reattiva. Questo approccio offre vantaggi distinti rispetto ai metodi tradizionali che devono controllare attentamente una miscela di gas.

Rimozione dei Reagenti

Il principio fondamentale è semplice: nessuna atmosfera, nessuna reazione. Pompando l'aria fuori dalla camera di riscaldamento, la concentrazione di ossigeno e altri gas reattivi diventa troppo bassa per causare una significativa formazione di scaglie o decarburazione.

Il pezzo viene riscaldato in un ambiente controllato e inerte, garantendo che le uniche modifiche che si verificano siano le trasformazioni metallurgiche previste all'interno del materiale stesso.

Ottenere una Finitura Lucida e Pulita

Il risultato diretto della prevenzione di queste reazioni superficiali è una parte lucida e pulita direttamente dal forno.

Questo è un grande vantaggio, poiché spesso elimina la necessità di operazioni di pulizia secondarie come la sabbiatura, il decapaggio chimico o la molatura, che sono necessarie per rimuovere le scaglie dalle parti trattate nei forni ad atmosfera.

Applicazioni Comuni

Questa finitura superficiale immacolata rende il trattamento sottovuoto ideale per una serie di processi. È particolarmente prezioso per la brasatura sottovuoto, dove superfici perfettamente pulite sono essenziali affinché la lega di brasatura fluisca e formi un giunto forte.

È anche il metodo preferito per processi come la ricottura e la tempra quando il mantenimento della finitura superficiale finale e della precisione dimensionale è critico.

Comprendere i Compromessi

Sebbene i forni sottovuoto offrano risultati superiori nella qualità superficiale, non sono la soluzione predefinita per ogni applicazione. È importante riconoscere le complessità associate.

Complessità e Costo dell'Attrezzatura

I forni sottovuoto sono sistemi meccanicamente complessi. Richiedono camere robuste per resistere alla pressione atmosferica, nonché potenti sistemi di pompaggio per creare e mantenere il vuoto.

Questa complessità porta a un costo di investimento iniziale più elevato rispetto a molti forni ad atmosfera tradizionali.

Richieste Operative

L'utilizzo di un forno sottovuoto richiede conoscenze specialistiche. L'attrezzatura richiede una notevole potenza elettrica, non solo per il riscaldamento ma anche per le pompe del vuoto.

Come notato nella progettazione dei forni, questi sistemi spesso richiedono alimentatori a bassa tensione e alta corrente e un'attenta attenzione all'isolamento elettrico per funzionare in modo sicuro ed efficace in condizioni di vuoto.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di trattamento termico corretto dipende interamente dai requisiti specifici del tuo progetto in termini di qualità, costo e volume.

- Se il tuo obiettivo principale è la massima qualità superficiale possibile: Il trattamento termico sottovuoto è la scelta definitiva, eliminando il rischio di formazione di scaglie e decarburazione.

- Se il tuo obiettivo principale è la lavorazione di componenti ad alto volume e meno critici: Un forno ad atmosfera tradizionale a nastro continuo potrebbe essere più conveniente.

- Se il tuo obiettivo principale è ridurre al minimo la manodopera post-trattamento: La finitura pulita del trattamento sottovuoto può ridurre o eliminare significativamente costosi passaggi di pulizia secondaria.

In definitiva, scegliere il trattamento termico sottovuoto è una decisione per controllare completamente l'ambiente di processo, garantendo che la parte finale soddisfi le sue intenzioni di progettazione senza compromessi.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Elimina la Formazione di Scaglie | Previene l'ossidazione superficiale rimuovendo l'ossigeno dall'ambiente di riscaldamento. |

| Previene la Decarburazione | Protegge il contenuto di carbonio sulla superficie, mantenendo durezza e resistenza. |

| Finitura Lucida e Pulita | Le parti emergono dal forno pronte per l'uso, eliminando spesso la pulizia secondaria. |

| Ideale per Processi Critici | Perfetto per brasatura sottovuoto, ricottura e tempra dove la qualità superficiale è fondamentale. |

Pronto a eliminare la formazione di scaglie e la decarburazione dal tuo processo di trattamento termico?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate, inclusi forni sottovuoto, progettate per soddisfare le rigorose esigenze dei laboratori moderni. Le nostre soluzioni garantiscono che le tue parti metalliche raggiungano una finitura immacolata e di alta qualità senza costose post-lavorazioni.

Contattaci oggi per scoprire come le nostre attrezzature per il trattamento termico sottovuoto possono migliorare i tuoi risultati e la tua efficienza!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Perché il controllo ambientale all'interno di un forno sottovuoto è importante per l'incollaggio per diffusione? Laminati di leghe di titanio master

- Cos'è un forno a vuoto? La guida definitiva alla lavorazione termica senza contaminazioni

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo