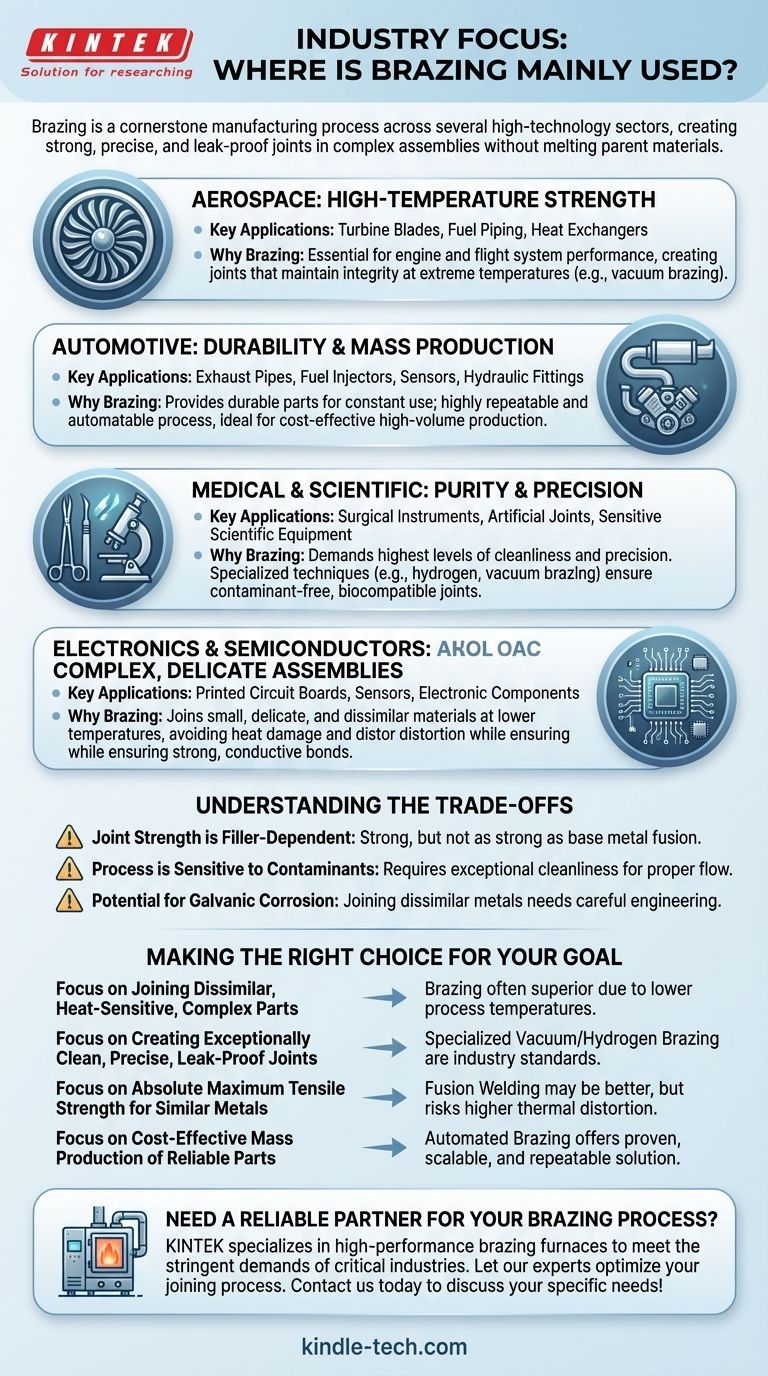

La brasatura non è confinata a un singolo settore, ma è un processo di produzione fondamentale in diversi settori ad alta tecnologia. I settori più importanti che si affidano alla brasatura sono l'aerospaziale, l'automobilistico, l'elettronica e il medico, dove la necessità di giunzioni forti, precise e affidabili tra i componenti metallici è fondamentale.

Il valore della brasatura deriva dalla sua capacità unica di creare giunzioni eccezionalmente forti, pulite e a tenuta stagna in assemblaggi complessi—spesso tra metalli dissimili—senza fondere e deformare i materiali base. Ciò la rende indispensabile per applicazioni in cui le prestazioni e l'affidabilità non possono essere compromesse.

Perché i settori ad alto rischio si affidano alla brasatura

La brasatura è più di un semplice metodo di giunzione; è una tecnologia abilitante. Diversi settori sfruttano i suoi vantaggi specifici per soddisfare i loro requisiti unici ed esigenti.

Aerospaziale: Per la resistenza a temperature estreme

L'industria aerospaziale opera nelle condizioni più difficili, richiedendo componenti leggeri, incredibilmente resistenti e capaci di resistere a fluttuazioni estreme di temperatura e vibrazioni.

La brasatura viene utilizzata per produrre componenti critici come pale di turbine, tubazioni del carburante e scambiatori di calore. Il processo, in particolare la brasatura sottovuoto, crea giunzioni che mantengono la loro integrità ad alte temperature, essenziale per le prestazioni del motore e dei sistemi di volo.

Automotive: Per durata e produzione di massa

Nel settore automobilistico, l'affidabilità e l'efficienza dei costi sono fondamentali. I componenti devono resistere all'uso costante, alle vibrazioni e all'esposizione agli agenti atmosferici per anni.

La brasatura è essenziale per produrre parti durevoli come tubi di scarico, iniettori di carburante, sensori e raccordi idraulici. Il processo è altamente ripetibile e può essere automatizzato, rendendolo una soluzione economica per la produzione ad alto volume richiesta dal settore.

Medico e scientifico: Per purezza e precisione

I dispositivi medici richiedono i massimi livelli di pulizia e precisione. Le giunzioni devono essere perfettamente formate, prive di contaminanti e spesso biocompatibili.

Tecniche specializzate come la brasatura a idrogeno e sottovuoto sono utilizzate per creare assemblaggi con estrema pulizia. Ciò è fondamentale per la produzione di strumenti chirurgici, articolazioni artificiali e apparecchiature scientifiche sensibili dove qualsiasi imperfezione o contaminazione potrebbe avere gravi conseguenze.

Elettronica e semiconduttori: Per assemblaggi complessi e delicati

L'industria elettronica richiede la giunzione di materiali molto piccoli, delicati e spesso dissimili (come metallo e ceramica) senza causare danni da calore o deformazioni.

Poiché la brasatura avviene a una temperatura inferiore al punto di fusione dei componenti, è ideale per assemblare circuiti stampati, sensori e altri componenti elettronici. Consente giunzioni forti e conduttive senza danneggiare i materiali sensibili coinvolti.

Comprendere i compromessi

Sebbene potente, la brasatura è uno strumento specifico con il proprio insieme di considerazioni. Comprendere i suoi limiti è fondamentale per utilizzarla efficacemente.

La resistenza della giunzione dipende dal materiale d'apporto

Una giunzione brasata è forte solo quanto il suo metallo d'apporto. Sebbene molto forte, in genere non eguaglia la resistenza assoluta di una giunzione saldata correttamente in cui i metalli base sono fusi insieme.

Il processo è sensibile ai contaminanti

La brasatura richiede una superficie eccezionalmente pulita affinché il metallo d'apporto scorra correttamente e crei un legame forte. Ciò significa che i pezzi devono essere meticolosamente puliti prima del processo, il che aggiunge tempo e costi alla produzione.

Potenziale di corrosione galvanica

Quando si uniscono metalli dissimili, la combinazione dei due metalli base e del metallo d'apporto può creare una cella galvanica. Se non progettato correttamente per il suo ambiente di servizio, ciò può portare alla corrosione della giunzione nel tempo.

Fare la scelta giusta per il tuo obiettivo

La selezione del processo di giunzione corretto dipende interamente dalle esigenze specifiche del tuo componente e della sua applicazione.

- Se la tua attenzione principale è unire parti dissimili, sensibili al calore o complesse: La brasatura è spesso la scelta migliore grazie alle sue temperature di processo più basse.

- Se la tua attenzione principale è creare giunzioni eccezionalmente pulite, precise e a tenuta stagna: Processi specializzati come la brasatura sottovuoto o a idrogeno sono lo standard del settore.

- Se la tua attenzione principale è la massima resistenza alla trazione assoluta per metalli simili: La saldatura per fusione può essere una soluzione più diretta, ma è necessario tenere conto di una maggiore distorsione termica.

- Se la tua attenzione principale è la produzione di massa economicamente vantaggiosa di parti metalliche affidabili: La brasatura automatizzata offre una soluzione collaudata, scalabile e altamente ripetibile.

In definitiva, comprendere le esigenze uniche della tua applicazione—dalla resistenza alla compatibilità dei materiali alla pulizia—è la chiave per sfruttare il processo di produzione corretto.

Tabella riassuntiva:

| Settore | Applicazioni chiave | Perché si usa la brasatura |

|---|---|---|

| Aerospaziale | Pale di turbine, scambiatori di calore | Resistenza alle alte temperature, assemblaggi leggeri |

| Automotive | Iniettori di carburante, sistemi di scarico | Durata, produzione di massa economica |

| Medico | Strumenti chirurgici, impianti | Pulizia estrema, precisione, biocompatibilità |

| Elettronica | Sensori, circuiti stampati | Unisca materiali delicati senza danni da calore |

Hai bisogno di un partner affidabile per il tuo processo di brasatura? L'attrezzatura giusta è fondamentale per ottenere giunzioni forti, pulite e precise in applicazioni critiche. KINTEK è specializzata in apparecchiature da laboratorio e di produzione ad alte prestazioni, inclusi forni per brasatura, per soddisfare le rigorose esigenze di settori come l'aerospaziale, il medico e l'elettronica. Lascia che i nostri esperti ti aiutino a ottimizzare il tuo processo di giunzione: contattaci oggi per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Perché si esegue la brasatura invece della saldatura? Preservare l'integrità del materiale e unire metalli dissimili

- Cos'è l'ossidazione nella brasatura? Come prevenirla per giunti forti e durevoli

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Si possono brasare due metalli diversi? Sì, ed ecco come farlo con successo.