In breve, il vuoto viene creato in un forno utilizzando un sistema di pompaggio specializzato per rimuovere meccanicamente l'aria e altri gas da una camera del forno sigillata. Questo processo abbassa la pressione interna a un livello ben al di sotto dell'atmosfera normale, creando l'ambiente di vuoto richiesto per la lavorazione.

Un forno a vuoto non crea "vuoto" come sostanza; rimuove sistematicamente i gas atmosferici. Questo atto fondamentale previene reazioni chimiche indesiderate come l'ossidazione ad alte temperature, che è la ragione principale del suo utilizzo nella lavorazione avanzata dei materiali.

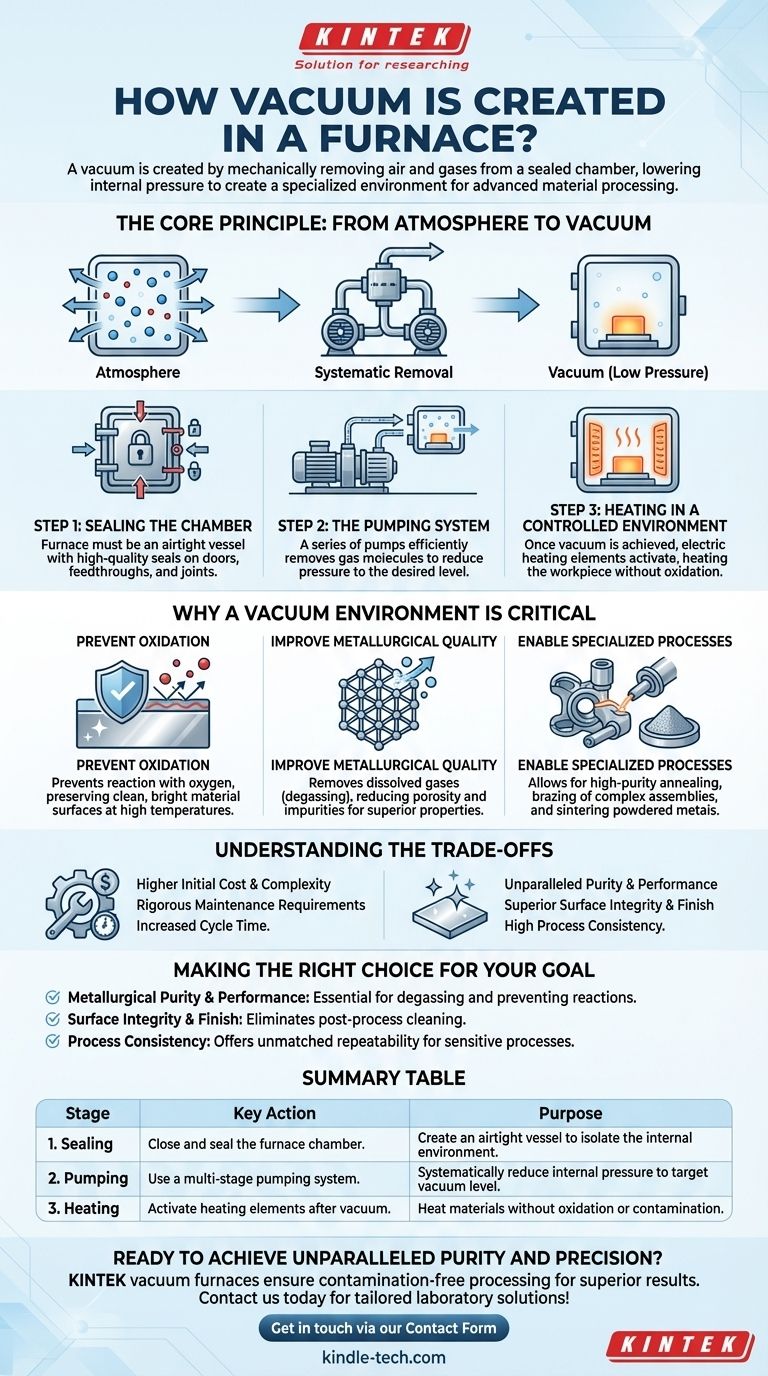

Il Principio Fondamentale: Dall'Atmosfera al Vuoto

Creare il vuoto è un processo di sottrazione. Un forno a vuoto è progettato per essere un sistema isolato in cui l'atmosfera interna può essere controllata con precisione rimuovendo quasi tutta l'aria che sarebbe normalmente presente.

Fase 1: Sigillatura della Camera

Prima che possa essere creato il vuoto, il forno deve essere un recipiente completamente ermetico. La porta del forno, i passaggi per l'alimentazione e i sensori, e tutte le giunzioni sono dotati di guarnizioni di alta qualità per impedire all'aria esterna di rientrare nella camera una volta avviato il pompaggio.

Fase 2: Il Sistema di Pompaggio

Un sistema di vuoto, non una singola pompa, evacua la camera. Questo tipicamente coinvolge una serie di pompe che lavorano in fasi per rimuovere efficientemente le molecole di gas e ridurre la pressione interna al livello desiderato.

Fase 3: Riscaldamento in un Ambiente Controllato

Una volta raggiunto il livello di vuoto target, gli elementi riscaldanti elettrici all'interno del forno vengono attivati. Poiché l'ossigeno e altri gas reattivi sono stati rimossi, il pezzo può essere riscaldato a temperature molto elevate senza ossidarsi, decarburarsi o contaminarsi.

Perché un Ambiente Sotto Vuoto è Critico

Operare sotto vuoto non è solo un metodo alternativo; per molte applicazioni, è l'unico modo per ottenere le proprietà e la finitura del materiale richieste. Risolve problemi fondamentali che si verificano quando si riscaldano i metalli in presenza di aria.

Per Prevenire l'Ossidazione

Riscaldare i metalli all'aria li fa reagire con l'ossigeno, formando uno strato di scaglia di ossido sulla superficie. Un ambiente sotto vuoto è praticamente privo di ossigeno, il che preserva la superficie pulita e brillante del materiale anche a temperature estreme.

Per Migliorare la Qualità Metallurgica

Il vuoto aiuta a estrarre i gas disciolti, come idrogeno e azoto, dal metallo stesso—un processo chiamato degassaggio. Questo riduce la porosità interna e le impurità, portando a un prodotto finale con densità, resistenza e proprietà meccaniche complessive superiori.

Per Abilitare Processi Specializzati

Certi processi avanzati sono possibili solo sotto vuoto. Questi includono la ricottura ad alta purezza, la brasatura di assemblaggi complessi con metalli d'apporto che altrimenti si ossiderebbero, e la sinterizzazione di metalli in polvere in una massa solida.

Comprendere i Compromessi

Sebbene potenti, i forni a vuoto introducono una propria serie di complessità operative che devono essere gestite. Non sono un sostituto universale per tutte le applicazioni di riscaldamento.

Costo Iniziale e Complessità Maggiori

Un forno a vuoto è intrinsecamente più complesso di un forno atmosferico standard. Le pompe per il vuoto, i sofisticati sistemi di controllo e la necessità di una camera perfettamente sigillata comportano costi iniziali di attrezzatura e installazione più elevati.

Requisiti di Manutenzione Rigorosi

Mantenere l'integrità del sistema del vuoto è critico. Ciò implica controlli regolari di guarnizioni, pompe e manometri per prevenire perdite e garantire prestazioni costanti. Come notano i riferimenti, una forte disciplina operativa e una registrazione dettagliata sono essenziali.

Tempo di Ciclo Aumentato

Il processo di pompaggio della camera del forno al livello di vuoto richiesto aggiunge tempo a ogni ciclo. Questo "tempo di pompaggio" deve essere considerato nella pianificazione della produzione e può influire sulla produttività complessiva rispetto ai forni atmosferici più semplici.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno a vuoto dovrebbe essere guidata dai requisiti tecnici specifici del tuo processo e materiale.

- Se il tuo obiettivo principale è la purezza e le prestazioni metallurgiche: Un forno a vuoto è indispensabile per il degassaggio dei materiali e la prevenzione di reazioni che compromettono l'integrità meccanica.

- Se il tuo obiettivo principale è l'integrità e la finitura della superficie: L'ambiente sotto vuoto elimina la necessità di pulizia acida post-processo o sabbiatura abrasiva prevenendo l'ossidazione.

- Se il tuo obiettivo principale è la coerenza del processo per componenti di alto valore: L'ambiente a bassa pressione strettamente controllato offre una ripetibilità ineguagliabile per processi sensibili come la brasatura e il trattamento termico.

In definitiva, scegliere un forno a vuoto è una decisione strategica per controllare l'ambiente di processo con la massima precisione possibile.

Tabella Riepilogativa:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1. Sigillatura | Chiudere e sigillare la camera del forno. | Creare un recipiente ermetico per isolare l'ambiente interno. |

| 2. Pompaggio | Utilizzare un sistema di pompaggio multistadio per evacuare aria e gas. | Ridurre sistematicamente la pressione interna al livello di vuoto target. |

| 3. Riscaldamento | Attivare gli elementi riscaldanti una volta raggiunto il vuoto. | Riscaldare i materiali senza ossidazione, decarburazione o contaminazione. |

Pronto a raggiungere purezza e precisione ineguagliabili nei tuoi processi di trattamento termico?

Un forno a vuoto KINTEK assicura che i tuoi materiali di alto valore siano trattati in un ambiente privo di contaminazioni, prevenendo l'ossidazione e migliorando le proprietà meccaniche. La nostra esperienza in attrezzature e materiali di consumo da laboratorio significa che forniamo soluzioni su misura per le tue specifiche esigenze di laboratorio—dalla brasatura e sinterizzazione avanzate alla ricottura ad alta purezza.

Contattaci oggi stesso per discutere come un forno a vuoto KINTEK può migliorare i tuoi risultati e la tua efficienza.

Mettiti in contatto tramite il nostro Modulo di Contatto

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Il calore non può viaggiare nel vuoto. Vero o falso? Scopri come il calore attraversa il vuoto dello spazio

- Qual è la struttura di un forno a vuoto? Una guida ai suoi componenti principali e alle sue funzioni

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Quali materiali vengono utilizzati in un forno a vuoto? Scelta della zona calda giusta per il tuo processo