Azionare un forno ad arco elettrico è un processo ciclico incentrato sulla trasformazione di rottami metallici solidi in acciaio fuso utilizzando un'immensa energia elettrica. I passaggi fondamentali includono la carica del forno con rottami, la fusione con un potente arco elettrico, l'affinazione del bagno fuso e la colata dell'acciaio liquido finito.

Il cuore dell'operazione EAF non è semplicemente una sequenza di passaggi, ma un processo industriale altamente controllato che sfrutta temperature estreme per fondere e affinare chimicamente i rottami metallici all'interno di un recipiente durevole rivestito di refrattario.

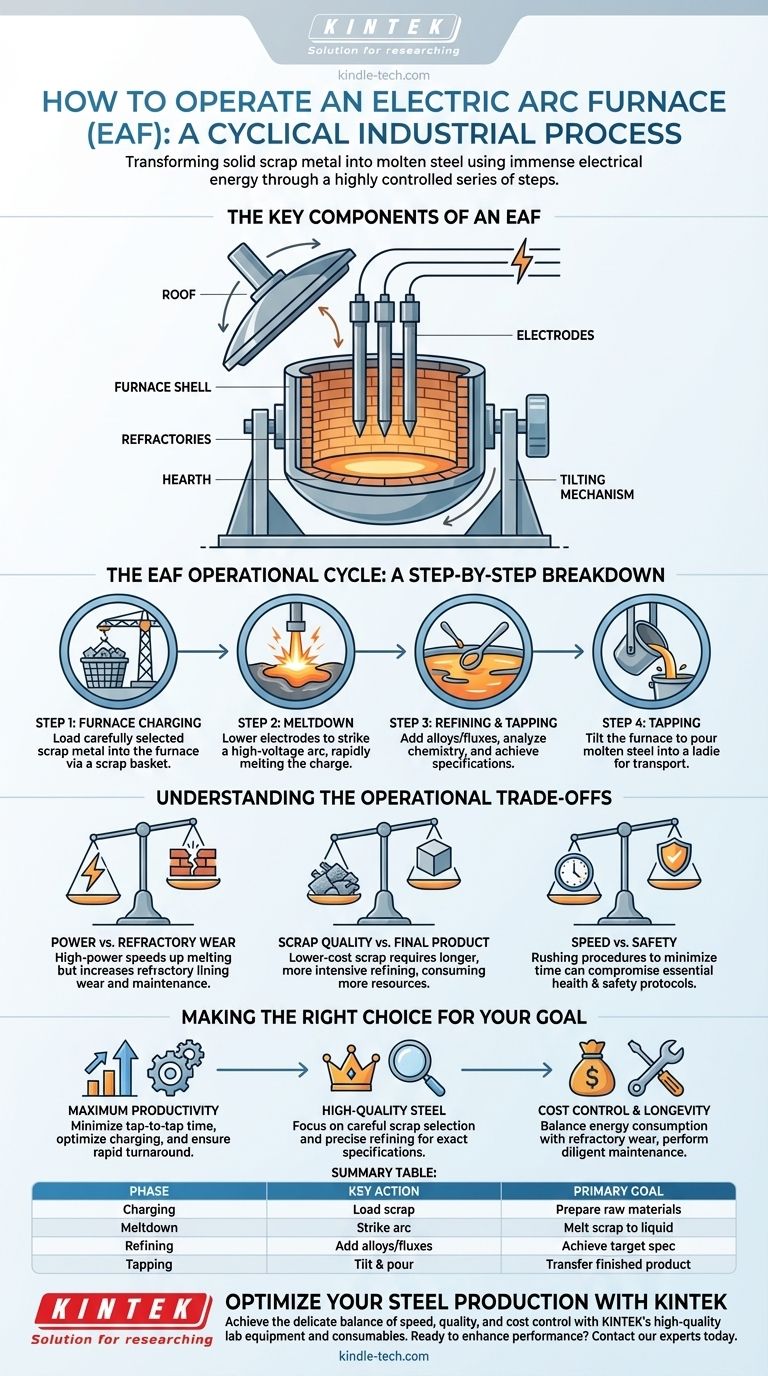

I componenti chiave di un EAF

Per comprendere il funzionamento, devi prima comprendere la macchina. L'EAF è un sistema robusto progettato per contenere e controllare un violento processo di fusione.

Il guscio e il crogiolo del forno

Il corpo principale del forno è un grande guscio cilindrico in acciaio. Questo guscio è rivestito con mattoni speciali resistenti al calore noti come refrattari.

Il fondo del forno, chiamato crogiolo, è dove l'acciaio fuso si raccoglie prima di essere versato.

Il tetto e gli elettrodi

L'EAF ha un tetto rimovibile, raffreddato ad acqua, che si sposta per consentire il caricamento dei rottami dall'alto.

Il tetto ha tre fori attraverso i quali vengono abbassati massicci elettrodi di grafite o carbonio. Questi elettrodi forniscono l'elettricità che fonde il metallo.

Il meccanismo di inclinazione

L'intero guscio del forno è montato su un meccanismo oscillante o culla. Ciò consente al forno di essere inclinato in avanti per versare, o "colare", l'acciaio finito e inclinato all'indietro per rimuovere la scoria.

Il ciclo operativo EAF: una ripartizione passo-passo

Il processo completo da un lotto di acciaio all'altro è noto come ciclo "colata-colata". Consiste in diverse fasi distinte.

Fase 1: Carica del forno

Innanzitutto, i rottami metallici accuratamente selezionati vengono caricati in un grande "cestello per rottami".

Il tetto del forno viene spostato di lato e il cestello viene posizionato sopra il forno. Il fondo del cestello si apre, caricando l'EAF con la materia prima.

Fase 2: Fusione

Il tetto viene rimesso a posto e gli elettrodi vengono abbassati nel forno fino a quando non si trovano appena sopra i rottami.

Un arco ad alta tensione e alta corrente viene innescato tra gli elettrodi e i rottami metallici. Questo genera un calore intenso, fondendo rapidamente la carica dall'alto verso il basso.

Fase 3: Affinazione e colata

Una volta che i rottami sono fusi, il processo passa dalla fusione all'affinazione. Vengono prelevati campioni per analizzare la chimica dell'acciaio.

Leghe e flussi vengono aggiunti al bagno fuso per regolare la sua composizione chimica e rimuovere le impurità. Quando l'acciaio soddisfa le specifiche richieste, il forno viene inclinato. L'acciaio fuso viene versato attraverso un foro di scarico (il foro di colata) in una siviera per il trasporto.

Comprendere i compromessi operativi

Semplicemente seguire i passaggi non è sufficiente. Un funzionamento efficiente e sicuro richiede la gestione di variabili critiche e potenziali sfide.

Potenza vs. usura del refrattario

Profili di fusione aggressivi e ad alta potenza possono ridurre il tempo necessario per produrre un lotto di acciaio, aumentando la produttività.

Tuttavia, questa intensità aumenta anche l'usura del costoso rivestimento refrattario, portando a manutenzioni più frequenti e costose.

Qualità del rottame vs. prodotto finale

L'uso di rottami a basso costo e di qualità inferiore può ridurre le spese iniziali del materiale.

Ciò spesso richiede un processo di affinazione più lungo e intensivo per rimuovere elementi indesiderati, consumando più energia, leghe e tempo, il che può annullare i risparmi iniziali.

Velocità vs. sicurezza

Ridurre al minimo il tempo "colata-colata" è un obiettivo primario per la produttività.

Tuttavia, affrettare le procedure, come la carica o la manutenzione, può compromettere i rigorosi protocolli di salute e sicurezza essenziali per l'utilizzo di apparecchiature così potenti e pericolose.

Fare la scelta giusta per il tuo obiettivo

Il focus operativo di un EAF può essere regolato a seconda dell'obiettivo primario dell'acciaieria.

- Se il tuo obiettivo principale è la massima produttività: La chiave è ridurre al minimo il tempo colata-colata ottimizzando la carica dei rottami, utilizzando profili di fusione ad alta potenza e garantendo un rapido ripristino del forno.

- Se il tuo obiettivo principale è produrre acciaio di alta qualità: La chiave è un'attenta selezione dei rottami e un controllo preciso della fase di affinazione per soddisfare le esatte specifiche chimiche.

- Se il tuo obiettivo principale è il controllo dei costi e la longevità: La chiave è bilanciare il consumo di energia elettrica con l'usura del refrattario ed eseguire una diligente manutenzione preventiva.

In definitiva, il successo dell'operazione EAF è un magistrale equilibrio tra velocità, chimica, gestione dell'energia e sicurezza.

Tabella riassuntiva:

| Fase operativa EAF | Azione chiave | Obiettivo primario |

|---|---|---|

| Carica del forno | Caricare rottami metallici nel recipiente del forno. | Preparare le materie prime per la fusione. |

| Fusione | Abbassare gli elettrodi e innescare un arco elettrico. | Fondere la carica di rottami in acciaio liquido. |

| Affinazione | Aggiungere leghe/flussi e campionare la chimica. | Raggiungere la specifica target dell'acciaio. |

| Colata | Inclinare il forno per versare l'acciaio fuso in una siviera. | Trasferire il prodotto finito per la colata. |

Ottimizza la tua produzione di acciaio con KINTEK

Azionare un forno ad arco elettrico in modo efficiente richiede un delicato equilibrio tra velocità, qualità e controllo dei costi. Che il tuo obiettivo sia massimizzare la produttività, ottenere una qualità superiore dell'acciaio o prolungare la longevità delle attrezzature, disporre della giusta attrezzatura da laboratorio per analisi chimiche precise e monitoraggio del processo è fondamentale.

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, su misura per le esigenze del settore metallurgico. Dai robusti refrattari agli strumenti di campionamento precisi, i nostri prodotti ti aiutano a gestire i principali compromessi dell'operazione EAF, garantendo sicurezza, riducendo i tempi di inattività e migliorando i tuoi profitti.

Pronto a migliorare le prestazioni della tua acciaieria? Contatta i nostri esperti oggi stesso per discutere come le soluzioni KINTEK possono supportare i tuoi obiettivi operativi specifici.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Qual è il vantaggio principale dell'utilizzo di un forno tubolare? Ottenere un controllo superiore della temperatura e dell'atmosfera

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura