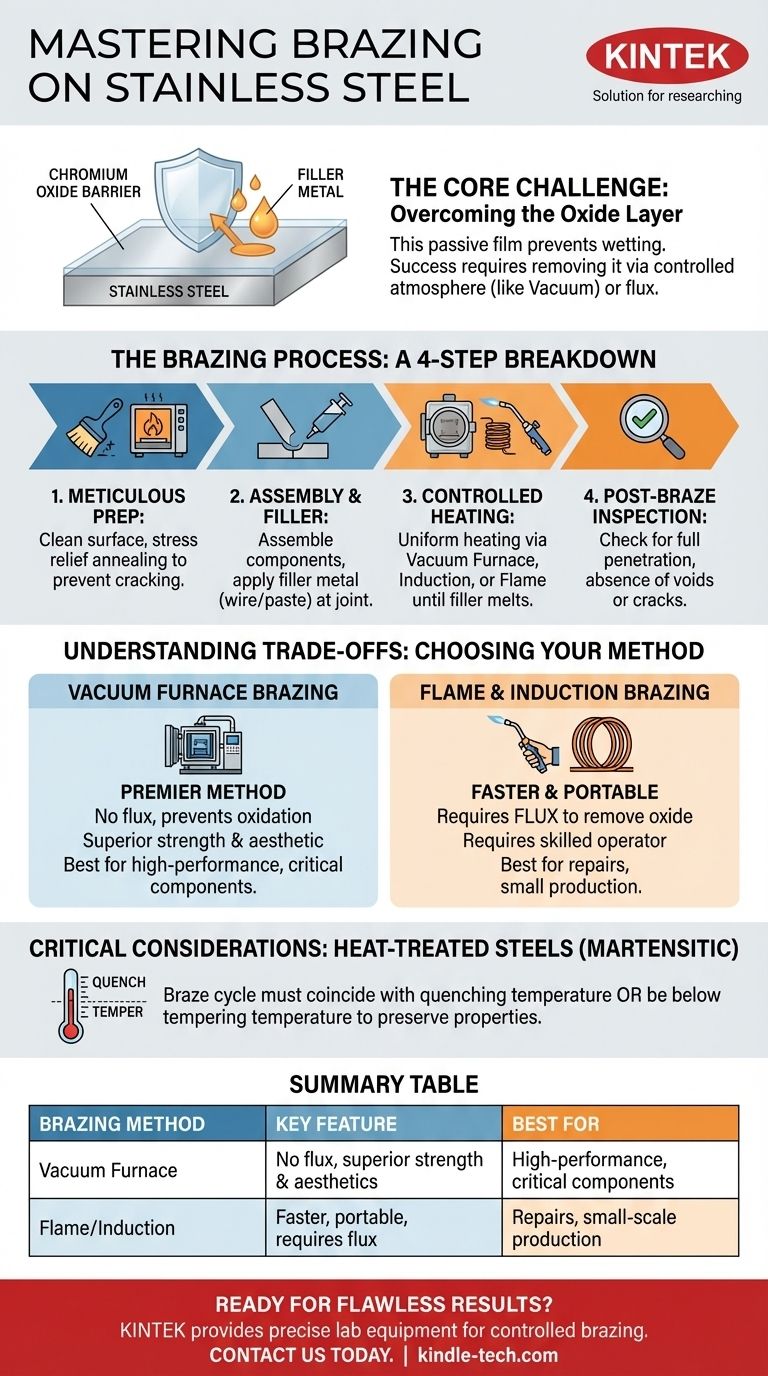

Per brasare con successo l'acciaio inossidabile, è necessario innanzitutto preparare meticolosamente la superficie per rimuovere il suo film di ossido naturale. Il processo richiede quindi un metodo di riscaldamento controllato — come un forno a vuoto, fiamma o induzione — per fondere un metallo d'apporto che fluisce nel giunto, creando un legame forte e permanente al raffreddamento. La chiave è gestire l'atmosfera durante il riscaldamento per impedire che lo strato di ossido si riformi.

La sfida fondamentale nella brasatura dell'acciaio inossidabile non è l'acciaio stesso, ma l'invisibile strato passivo di ossido di cromo sulla sua superficie. L'intero processo deve essere progettato per rimuovere questo strato e prevenirne il ritorno, oppure per utilizzare un flusso chimico per spostarlo durante il riscaldamento.

La Sfida Principale: Superare lo Strato di Ossido

La brasatura funziona creando un legame metallurgico tra un metallo d'apporto e i materiali di base. Affinché ciò avvenga, il metallo d'apporto liquido deve essere in grado di "bagnare" la superficie dell'acciaio, il che significa che deve fluire e diffondersi uniformemente su di essa.

Perché l'Acciaio Inossidabile Resiste alla Brasatura

La stessa proprietà che rende l'acciaio inossidabile "inossidabile" — il suo film passivo di ossido di cromo — è la principale barriera per una brasatura di successo. Questo strato tenace e trasparente si forma istantaneamente quando l'acciaio è esposto all'aria.

Questo film di ossido impedisce al metallo d'apporto fuso di entrare in contatto diretto con l'acciaio sottostante, inibendo una corretta bagnatura e legame.

Il Principio del Controllo dell'Atmosfera

Per ottenere un giunto brasato forte, è necessario superare questa barriera di ossido. Ciò si ottiene controllando l'atmosfera attorno al pezzo durante il ciclo di brasatura ad alta temperatura.

Il metodo più efficace è la brasatura sottovuoto, dove un alto vuoto rimuove l'ossigeno dall'ambiente. Ad alte temperature, il vuoto aiuta a rompere lo strato di ossido esistente e impedisce la formazione di uno nuovo, consentendo al metallo d'apporto di bagnare la superficie di acciaio puro.

Una Panoramica del Processo di Brasatura

Un risultato positivo dipende da un approccio sistematico e controllato. Ogni passaggio è fondamentale per garantire l'integrità finale del giunto.

Fase 1: Preparazione Meticolosa

Prima del riscaldamento, il pezzo deve essere perfettamente pulito. Ancora più importante, per prevenire la fessurazione, dovrebbe essere sottoposto a ricottura di distensione, specialmente se è stato pesantemente lavorato o formato. Questo riduce le tensioni interne che possono essere rilasciate durante il ciclo termico.

Fase 2: Assemblaggio e Applicazione del Metallo d'Apporto

I componenti vengono assemblati nella loro configurazione finale. Il metallo d'apporto per brasatura, scelto per la sua compatibilità con l'acciaio inossidabile, viene posizionato in corrispondenza o vicino al giunto sotto forma di filo, pasta o lamina.

Fase 3: Riscaldamento Controllato e Brasatura

L'assemblaggio viene riscaldato uniformemente alla temperatura di brasatura. Il riscaldamento uniforme è fondamentale per minimizzare lo stress termico e prevenire distorsioni o fessurazioni.

Il metodo di riscaldamento scelto — forno a vuoto, bobina a induzione o fiamma — viene applicato fino a quando il metallo d'apporto si fonde e viene aspirato nel giunto per azione capillare.

Fase 4: Ispezione Post-Brasatura

Dopo il raffreddamento, il giunto brasato viene ispezionato per completezza e integrità. I tecnici cercano la piena penetrazione del metallo d'apporto e l'assenza di vuoti o crepe.

Comprendere i Compromessi: Scegliere il Metodo

Il metodo di riscaldamento scelto ha un impatto significativo sul costo, sulla velocità e sulla qualità del giunto finale.

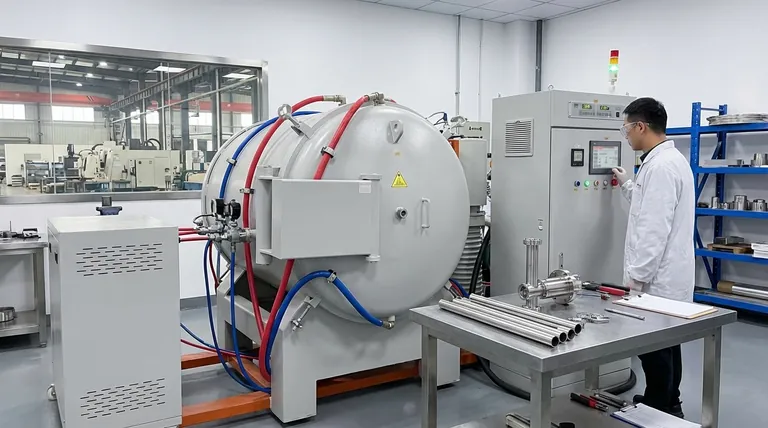

Brasatura in Forno a Vuoto

Questo è il metodo principale per applicazioni ad alte prestazioni. Eseguendo il processo in alto vuoto, elimina la necessità di flussi chimici e previene l'ossidazione.

Il risultato è un giunto eccezionalmente forte, pulito e esteticamente gradevole con proprietà meccaniche superiori. Tuttavia, richiede un significativo investimento di capitale ed è un processo a lotti, rendendolo meno adatto per lavori su singolo pezzo.

Brasatura a Fiamma e a Induzione

Questi metodi sono più veloci e portatili, rendendoli adatti per riparazioni o piccole produzioni. Sono meno costosi inizialmente rispetto a un forno a vuoto.

Tuttavia, entrambi i metodi richiedono tipicamente un flusso chimico per dissolvere lo strato di ossido. Questo flusso può essere corrosivo e deve essere completamente rimosso dopo la brasatura. Questi metodi richiedono anche un alto livello di abilità dell'operatore per ottenere un riscaldamento uniforme ed evitare il surriscaldamento del pezzo.

Considerazioni Critiche per gli Acciai Trattati Termicamente

Lavorare con alcuni gradi di acciaio inossidabile, in particolare i gradi martensitici, aggiunge un ulteriore livello di complessità. Il processo di brasatura deve essere integrato con i requisiti di trattamento termico del materiale.

Acciai Martensitici e Trattamento Termico

Per l'acciaio inossidabile martensitico, la temperatura di brasatura deve essere selezionata con cura.

È possibile progettare il ciclo di brasatura in modo che coincida con la temperatura di tempra del materiale, combinando efficacemente i due processi. In alternativa, è necessario brasare a una temperatura inferiore alla temperatura di rinvenimento per evitare di ammorbidire l'acciaio e perdere le sue desiderate proprietà meccaniche.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti della tua applicazione detteranno la strategia di brasatura più appropriata.

- Se il tuo obiettivo principale è la massima resistenza del giunto, pulizia e affidabilità: La brasatura in forno a vuoto è la scelta definitiva per componenti critici.

- Se il tuo obiettivo principale è una produzione rapida su piccola scala o una riparazione sul campo: La brasatura a fiamma o a induzione con il flusso corretto è un'opzione valida, a condizione che tu abbia un operatore esperto.

- Se stai lavorando con acciai martensitici trattati termicamente: Devi progettare il ciclo termico in base alle specifiche temperature di trattamento termico del materiale per preservarne l'integrità.

Affrontare correttamente le proprietà uniche dell'acciaio inossidabile è la chiave per creare un giunto brasato che sia forte e affidabile quanto il metallo base stesso.

Tabella Riassuntiva:

| Metodo di Brasatura | Caratteristica Chiave | Ideale Per |

|---|---|---|

| Forno a Vuoto | Nessun flusso, resistenza e estetica superiori | Componenti critici ad alte prestazioni |

| Fiamma/Induzione | Più veloce, portatile, richiede flusso | Riparazioni, produzione su piccola scala |

Pronto a ottenere risultati di brasatura impeccabili sui tuoi componenti in acciaio inossidabile?

Presso KINTEK, siamo specializzati nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo necessari per processi di brasatura controllati. Che tu stia lavorando con forni a vuoto o metodi basati su flusso, la nostra esperienza ti garantisce giunti forti e affidabili ogni volta.

Contattaci oggi per discutere le tue specifiche sfide di brasatura e scoprire come KINTEK può supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Qual è lo scopo della sinterizzazione? Trasformare la polvere in parti solide ad alte prestazioni

- Qual è l'importanza degli agitatori a temperatura costante o degli agitatori magnetici nella valutazione della riutilizzabilità dei catalizzatori?

- Qual è lo standard per il trattamento termico dell'alluminio? Padroneggiare il sistema di designazione del trattamento termico per proprietà ottimali

- Le persone riescono a distinguere i diamanti veri da quelli falsi? La verità sui diamanti coltivati in laboratorio vs. naturali

- Perché l'energia da biomassa non è efficiente quanto i combustibili fossili? Scopri le principali limitazioni in termini di densità energetica e ciclo di vita.

- Quale ruolo svolge uno shaker incubatore da banco nella valutazione dell'attività antimicrobica? Garantire risultati precisi

- Quali sono i vantaggi del filtro pressa? Ottenere la massima disidratazione e una chiarezza del filtrato superiore

- Qual è la differenza tra XRF e spettroscopia? Una guida alla scelta dello strumento analitico giusto