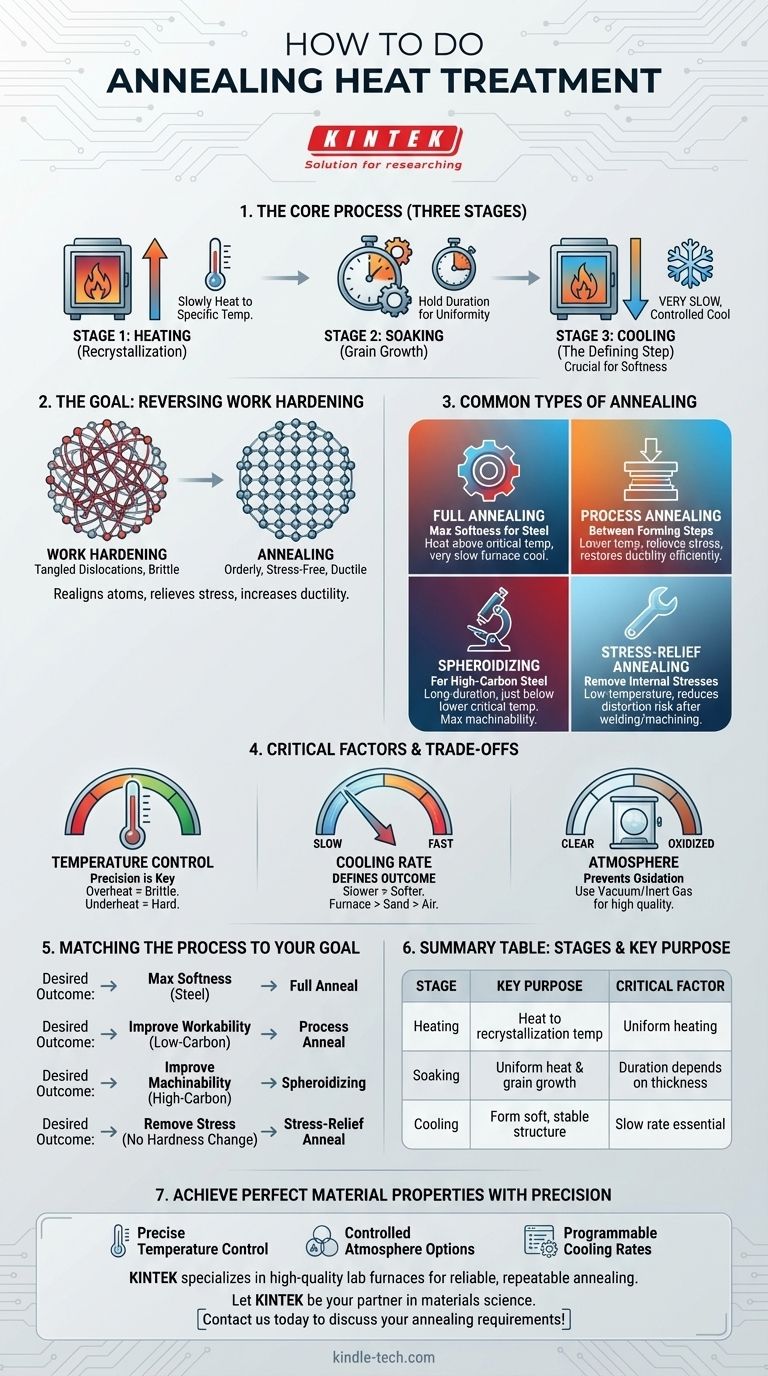

In sintesi, il processo di trattamento termico di ricottura prevede tre fasi distinte: riscaldare un metallo a una temperatura specifica, mantenerlo lì per una durata prestabilita e quindi raffreddarlo a una velocità molto lenta e controllata. Questa procedura è progettata per alterare la microstruttura interna del materiale, principalmente per aumentarne la duttilità e ridurne la durezza, rendendolo più facile da lavorare.

Lo scopo centrale della ricottura è quello di invertire gli effetti dell'incrudimento. Utilizzando un ciclo preciso di riscaldamento e, soprattutto, di raffreddamento lento, si alleviano le tensioni interne e si crea una struttura granulare più morbida e uniforme all'interno del metallo.

L'obiettivo della ricottura: invertire l'incrudimento

Per capire come eseguire la ricottura, devi prima capire perché la stai facendo. L'obiettivo principale è annullare gli effetti dell'"incrudimento" o della "lavorazione a freddo".

Cos'è l'incrudimento?

Quando si piega, si lamina o si martella un pezzo di metallo a temperatura ambiente, esso diventa progressivamente più duro e più fragile.

Internamente, questa deformazione plastica crea una rete aggrovigliata e caotica di difetti microscopici chiamati dislocazioni. Questa struttura aggrovigliata rende difficile lo scorrimento degli atomi l'uno sull'altro, che è ciò che percepiamo come maggiore durezza e ridotta duttilità.

Come la ricottura risolve il problema

La ricottura fornisce l'energia termica necessaria affinché gli atomi all'interno del reticolo cristallino del metallo si riorganizzino in uno stato più ordinato e privo di stress.

Questo processo elimina la fitta rete di dislocazioni, ripristinando efficacemente le proprietà del materiale e restituendogli morbidezza e capacità di essere formato.

Le tre fasi critiche della ricottura

Ogni processo di ricottura, indipendentemente dal tipo specifico, segue lo stesso schema fondamentale a tre fasi. Le temperature e i tempi esatti dipendono fortemente dalla lega specifica.

Fase 1: La fase di riscaldamento (ricristallizzazione)

Il primo passo è riscaldare lentamente e uniformemente il materiale alla sua temperatura di ricristallizzazione.

Questa è la temperatura critica alla quale nuovi grani privi di deformazione iniziano a formarsi all'interno della microstruttura deformata. Un riscaldamento troppo rapido può causare stress termico e fessurazioni, mentre un riscaldamento insufficiente comporterà una ricottura incompleta.

Fase 2: La fase di mantenimento (crescita del grano)

Una volta che il materiale raggiunge la temperatura target, viene "mantenuto" o tenuto lì per una durata specifica.

Lo scopo del mantenimento è duplice: garantire che l'intera parte, compreso il suo nucleo, raggiunga una temperatura uniforme, e consentire ai nuovi grani privi di stress di formarsi e crescere completamente. Il tempo di mantenimento dipende dallo spessore e dalla composizione del materiale.

Fase 3: La fase di raffreddamento (il passo decisivo)

Questa è la fase più cruciale e ciò che definisce veramente la ricottura. Il materiale deve essere raffreddato molto lentamente.

Questa lenta velocità di raffreddamento è essenziale per consentire alla microstruttura di formarsi nel suo stato più stabile e più morbido. Per molti acciai, questo significa lasciare il pezzo all'interno del forno e spegnere il forno, permettendogli di raffreddarsi per molte ore o addirittura giorni. Un raffreddamento rapido (tempra) produrrebbe una struttura dura, l'opposto del risultato desiderato.

Tipi comuni di processi di ricottura

Sebbene le tre fasi siano universali, applicazioni specifiche richiedono diverse varianti del processo di ricottura.

Ricottura completa

Questo è il processo "classico" utilizzato sugli acciai per ottenere la massima morbidezza. L'acciaio viene riscaldato al di sopra della sua temperatura critica superiore (A3 o Acm), trasformando completamente la struttura del grano in austenite, e quindi raffreddato estremamente lentamente nel forno.

Ricottura di processo

Conosciuta anche come ricottura subcritica, questo è un processo a bassa temperatura utilizzato su acciai a basso tenore di carbonio tra le operazioni di formatura. Allevia lo stress e ripristina la duttilità senza il tempo e le spese di una ricottura completa, rendendo i processi di produzione più efficienti.

Sferoidizzazione

Questo è un processo di ricottura specializzato e di lunga durata per acciai ad alto tenore di carbonio. Viene eseguito appena al di sotto della temperatura critica inferiore (A1) per trasformare il duro carburo di ferro (cementite) in piccole sfere rotonde all'interno della matrice di ferro. Questa struttura conferisce all'acciaio la massima morbidezza e lavorabilità.

Ricottura di distensione

Questo è un trattamento termico a bassa temperatura utilizzato per rimuovere le tensioni interne causate da saldatura, fusione o lavorazioni meccaniche pesanti. L'obiettivo è ridurre il rischio di distorsione o fessurazione senza alterare significativamente la durezza o altre proprietà meccaniche del materiale.

Comprendere i compromessi e i fattori critici

La ricottura riuscita di un materiale richiede un attento controllo su diverse variabili. Errori possono portare a risultati indesiderati.

Il controllo della temperatura è fondamentale

L'uso della temperatura corretta per la lega specifica è non negoziabile. Il surriscaldamento può causare un'eccessiva crescita del grano, che può rendere il materiale fragile. Un riscaldamento insufficiente comporterà una ricottura incompleta, lasciando il materiale più duro del desiderato.

La velocità di raffreddamento definisce il risultato

La velocità di raffreddamento è la variabile più importante che determina le proprietà finali. Più lento è il raffreddamento, più morbido sarà il prodotto finale. Il raffreddamento in forno è il più lento, seguito dall'interramento del pezzo in un materiale isolante come sabbia o vermiculite, seguito dal raffreddamento ad aria ferma.

L'atmosfera può essere critica

Per molti materiali, il riscaldamento ad alte temperature in presenza di ossigeno causerà la formazione di uno strato di scaglia di ossido sulla superficie. Per gli acciai ad alto tenore di carbonio, può anche portare alla decarburazione (perdita di carbonio dalla superficie), il che è spesso indesiderabile. L'uso di un forno a vuoto o ad atmosfera di gas inerte previene questi problemi.

Abbinare il processo al tuo obiettivo

Scegli il tuo metodo di ricottura in base al materiale con cui stai lavorando e al risultato finale desiderato.

- Se il tuo obiettivo principale è la massima morbidezza e duttilità per l'acciaio: Una ricottura completa con raffreddamento molto lento in forno è la scelta corretta.

- Se il tuo obiettivo principale è migliorare la lavorabilità tra le fasi di formatura: La ricottura di processo offre una soluzione più rapida ed economica per l'acciaio a basso tenore di carbonio.

- Se il tuo obiettivo principale è migliorare la lavorabilità dell'acciaio ad alto tenore di carbonio: La sferoidizzazione è il trattamento specifico e di lunga durata richiesto.

- Se il tuo obiettivo principale è rimuovere le tensioni interne senza modificare la durezza: Una ricottura di distensione a bassa temperatura è l'approccio migliore.

In definitiva, padroneggiare la ricottura significa controllare con precisione temperatura e tempo per rimodellare la struttura interna di un materiale per le tue esigenze specifiche.

Tabella riassuntiva:

| Fase di ricottura | Scopo chiave | Fattore critico |

|---|---|---|

| Riscaldamento | Riscaldare il metallo alla sua temperatura di ricristallizzazione | Riscaldamento uniforme per evitare stress termici |

| Mantenimento | Mantenere a temperatura per calore uniforme e crescita del grano | La durata dipende dallo spessore del materiale |

| Raffreddamento | Raffreddare lentamente per formare una microstruttura morbida e stabile | La lenta velocità di raffreddamento è essenziale per la morbidezza |

Ottieni proprietà del materiale perfette con una ricottura precisa.

Il forno da laboratorio giusto è fondamentale per controllare le fasi di riscaldamento, mantenimento e raffreddamento lento della ricottura. KINTEK è specializzata in forni da laboratorio e attrezzature di alta qualità progettati per processi di trattamento termico affidabili e ripetibili.

Forniamo soluzioni per:

- Controllo preciso della temperatura: Assicurati che il tuo materiale raggiunga e mantenga la temperatura esatta richiesta per la ricristallizzazione e la crescita del grano.

- Opzioni di atmosfera controllata: Prevenire l'ossidazione e la decarburazione con forni a vuoto o a gas inerte per risultati di alta qualità.

- Velocità di raffreddamento programmabili: Ottieni il raffreddamento lento necessario per una ricottura completa con i nostri sistemi avanzati di forni.

Lascia che KINTEK sia il tuo partner nella scienza dei materiali. Che tu stia eseguendo ricottura completa, ricottura di processo o distensione, abbiamo l'attrezzatura per soddisfare le esigenze specifiche del tuo laboratorio.

Contattaci oggi per discutere le tue esigenze di ricottura e trovare il forno ideale per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Tubo da Laboratorio Multizona

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura