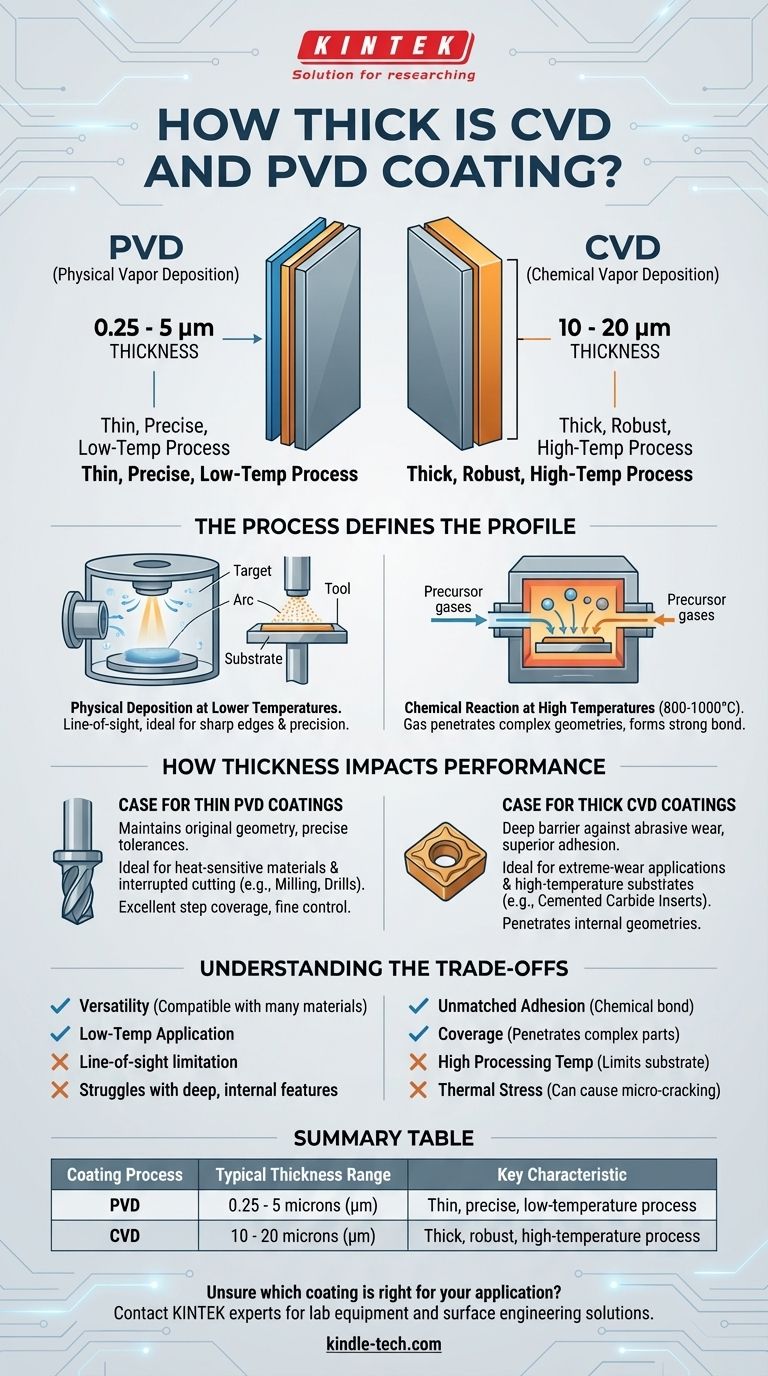

In pratica, i rivestimenti PVD sono tipicamente più sottili dei rivestimenti CVD. Un rivestimento a deposizione fisica da vapore (PVD) varia generalmente da 0,25 a 5 micron (μm). Al contrario, un rivestimento a deposizione chimica da vapore (CVD) è fondamentalmente un film più spesso, spesso applicato in un intervallo da 10 a 20 micron. Questa significativa differenza di spessore non è arbitraria; è una diretta conseguenza dei due distinti processi di produzione.

La scelta tra PVD e CVD raramente riguarda la ricerca di uno spessore specifico. Invece, la decisione dipende dai compromessi tra la reazione chimica ad alta temperatura del CVD e il processo fisico a bassa temperatura del PVD, che a loro volta dettano le proprietà finali del rivestimento e l'idoneità per il tuo componente specifico.

Il processo definisce il profilo

Lo spessore di un rivestimento è intrinsecamente legato a come viene applicato. PVD e CVD sono metodi fondamentalmente diversi, ognuno con vantaggi e limitazioni unici che si traducono nei loro spessori caratteristici.

PVD: Deposizione fisica a temperature più basse

La deposizione fisica da vapore è un processo "a vista" condotto sotto vuoto a temperature relativamente basse. Il materiale sorgente solido viene vaporizzato e quindi depositato fisicamente sulla superficie del componente.

Il rivestimento risultante è sottile, tipicamente tra 0,25 e 5 micron. Questa sottigliezza consente la conservazione di bordi affilati e tolleranze dimensionali precise, rendendolo ideale per utensili di precisione. I parametri di processo possono essere finemente regolati per controllare caratteristiche come colore, attrito e durezza.

CVD: Reazione chimica ad alte temperature

La deposizione chimica da vapore utilizza gas precursori che reagiscono con la superficie del substrato a temperature molto elevate (800-1000°C). Questo processo forma un nuovo legame chimico tra il rivestimento e la parte.

Questa reazione chimica consente la formazione di uno strato molto più spesso e tenacemente legato, spesso nell'intervallo di 10-20 micron. A differenza del PVD, il gas può penetrare e rivestire tutte le aree di una parte, comprese geometrie complesse non a vista.

Come lo spessore influisce sulle prestazioni

La differenza tra uno strato PVD di 2 micron e uno strato CVD di 15 micron ha profonde implicazioni su come una parte rivestita si comporterà nella sua applicazione prevista.

Il caso dei rivestimenti PVD sottili

Un rivestimento PVD sottile è ideale per applicazioni in cui il mantenimento della geometria originale della parte è fondamentale. La sua temperatura di applicazione più bassa lo rende adatto a un'ampia gamma di substrati, inclusi acciai per utensili sensibili al calore che verrebbero danneggiati dal processo CVD.

Questo rende il PVD la scelta predefinita per componenti come frese, punte da trapano e altri utensili utilizzati nel taglio interrotto, dove bordi affilati e tenacità sono fondamentali.

Il caso dei rivestimenti CVD spessi

Un rivestimento CVD spesso fornisce una barriera profonda e robusta contro l'usura abrasiva. La sua eccezionale durezza e l'adesione superiore lo rendono la scelta preferita per applicazioni di usura estrema in cui il materiale del substrato può tollerare il calore intenso.

Questo è il motivo per cui il CVD è comunemente usato su inserti di tornitura in carburo cementato per il taglio continuo ad alto volume dell'acciaio. Il rivestimento spesso offre una maggiore durata dell'utensile in ambienti altamente abrasivi.

Comprendere i compromessi

Nessuno dei due processi è universalmente superiore. La scelta corretta dipende dal bilanciamento dei compromessi intrinseci di ogni tecnologia.

CVD: Adesione superiore vs. stress termico

Il punto di forza principale del CVD è la sua adesione ineguagliabile, creata dal legame chimico con il substrato.

Tuttavia, la sua più grande debolezza è l'alta temperatura di processo. Ciò limita il suo utilizzo a materiali che possono resistere al calore, come il carburo cementato. Inoltre, man mano che il rivestimento spesso si raffredda, può accumularsi una significativa sollecitazione di trazione, creando sottili crepe. Queste crepe possono propagarsi sotto impatto, causando il distacco del rivestimento e rendendolo inadatto per operazioni di taglio ad alto impatto o interrotto.

PVD: Versatilità vs. limitazioni di copertura

Il principale vantaggio del PVD è la sua versatilità. La temperatura più bassa lo rende compatibile con una vasta gamma di materiali e il processo offre un controllo fine sulle proprietà finali del rivestimento.

La limitazione chiave è che si tratta di un processo a vista. Sebbene fornisca un'eccellente e uniforme copertura su caratteristiche esterne e bordi affilati ("copertura a gradino"), fatica a rivestire uniformemente geometrie interne profonde e complesse.

Fare la scelta giusta per la tua applicazione

La selezione del rivestimento giusto richiede l'allineamento del processo con il materiale e gli obiettivi di prestazione.

- Se il tuo obiettivo principale è la precisione su materiali sensibili al calore: Scegli il PVD per il suo profilo sottile e l'applicazione a bassa temperatura.

- Se il tuo obiettivo principale è la massima resistenza all'usura su un substrato tollerante al calore: Scegli il CVD per il suo strato spesso e chimicamente legato.

- Se la tua applicazione prevede il taglio interrotto o un impatto elevato (ad esempio, fresatura): Scegli il PVD per evitare lo stress interno e le microfratture comuni nei rivestimenti CVD spessi.

- Se hai bisogno di rivestire geometrie interne complesse: Scegli il CVD, poiché il suo gas reattivo può penetrare in aree inaccessibili al PVD a vista.

In definitiva, il miglior rivestimento è quello il cui processo di applicazione migliora la funzione del tuo componente senza compromettere l'integrità del suo materiale di base.

Tabella riassuntiva:

| Processo di rivestimento | Intervallo di spessore tipico | Caratteristica chiave |

|---|---|---|

| PVD | 0,25 - 5 micron (μm) | Processo sottile, preciso, a bassa temperatura |

| CVD | 10 - 20 micron (μm) | Processo spesso, robusto, ad alta temperatura |

Non sai quale rivestimento sia giusto per la tua applicazione? Gli esperti di KINTEK sono specializzati in attrezzature e materiali di consumo da laboratorio per l'ingegneria delle superfici. Possiamo aiutarti a selezionare il processo di rivestimento ideale, che si tratti di PVD sottile e preciso per utensili sensibili al calore o di CVD spesso e durevole per un'estrema resistenza all'usura. Contatta il nostro team oggi stesso per discutere le tue esigenze specifiche e migliorare le prestazioni del tuo componente.

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

Domande frequenti

- Vale la pena un rivestimento diamantato? Massimizza la vita e le prestazioni dei componenti

- Quanto è spesso il rivestimento diamantato CVD? Bilanciare durata e stress per prestazioni ottimali

- Come vengono rivestiti gli utensili con il diamante? Ottieni durezza superiore e basso attrito per i tuoi utensili

- Cos'è il rivestimento diamantato CVD? Coltivare uno strato di diamante super duro e ad alte prestazioni

- Il rivestimento diamantato è permanente? La verità sulla sua durabilità a lungo termine