La risposta breve è questa: l'acciaio deve essere riscaldato in modo lento, uniforme e altamente controllato fino a una temperatura specifica, mantenuto lì per una durata sufficiente e quindi raffreddato in modo appropriato. Questo processo non è una singola azione ma una sequenza in tre fasi—riscaldamento, mantenimento e raffreddamento—dove i parametri per ogni fase sono dettati interamente dal tipo di acciaio e dalle proprietà finali desiderate. Affrettare o gestire male la fase di riscaldamento è la causa più comune di trattamenti termici falliti.

Il principio più importante del riscaldamento dell'acciaio è il controllo. Un riscaldamento incontrollato o non uniforme introduce stress termico e causa una trasformazione metallurgica incompleta, che sono le fonti primarie di crepe, deformazioni e proprietà del materiale inconsistenti.

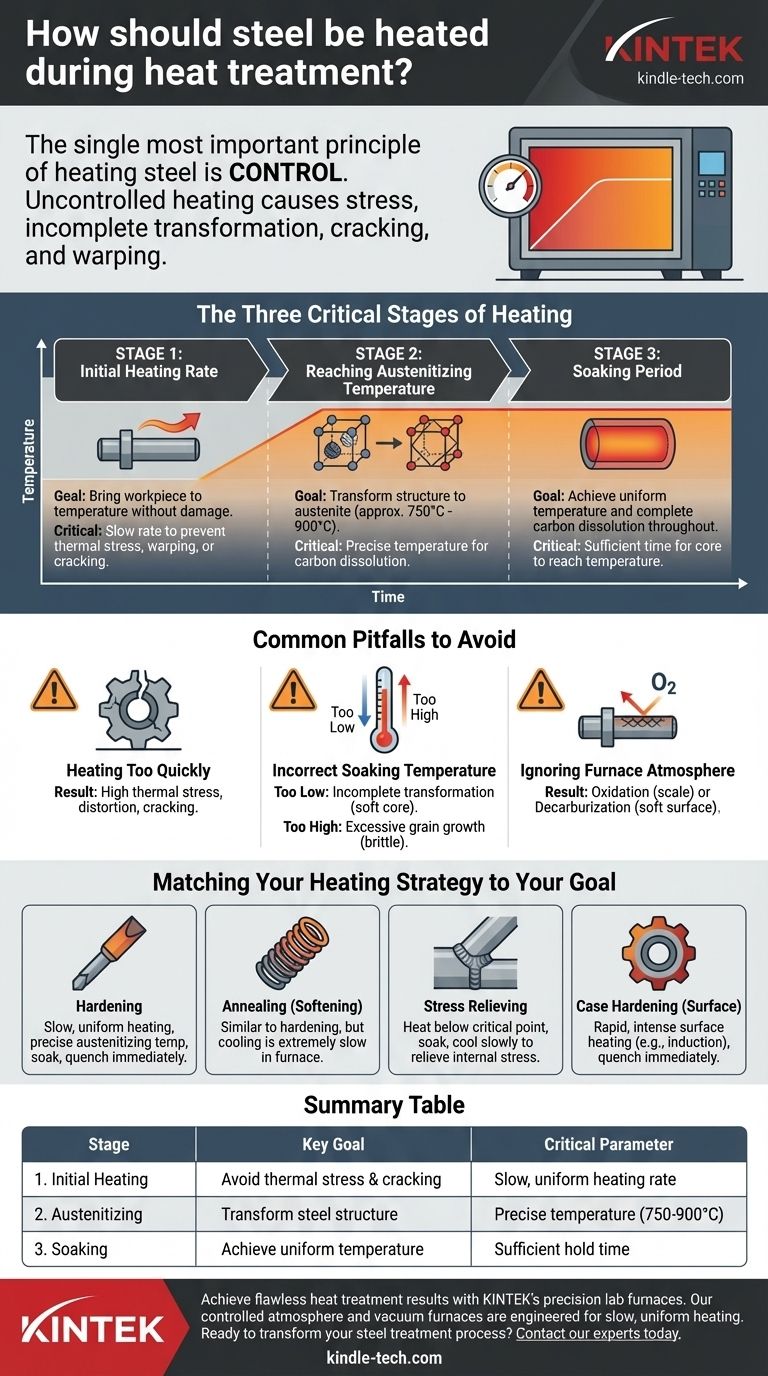

Le Tre Fasi Critiche del Riscaldamento

Riscaldare con successo l'acciaio per il trattamento richiede la gestione di tre fasi distinte e sequenziali. Ognuna serve a uno scopo critico nella preparazione della struttura interna dell'acciaio per la trasformazione finale che avviene durante il raffreddamento.

Fase 1: La Velocità di Riscaldamento Iniziale

L'obiettivo durante la fase iniziale è portare il pezzo alla temperatura target senza causare danni. Il riscaldamento dell'acciaio ne provoca l'espansione, e se una parte di un componente si riscalda più velocemente di un'altra, questa espansione differenziale crea stress interno.

Per forme complesse, sezioni spesse o acciai ad alto tenore di carbonio, questo stress termico può facilmente superare la resistenza del materiale, portando a deformazioni o crepe prima che l'acciaio raggiunga la sua temperatura di trasformazione. Pertanto, la velocità di riscaldamento deve essere sufficientemente lenta da consentire alla temperatura di uniformarsi in tutta la parte.

Fase 2: Raggiungimento della Temperatura di Austenitizzazione

Per l'indurimento e la normalizzazione, l'acciaio deve essere riscaldato al di sopra della sua temperatura critica superiore (tipicamente tra 750°C e 900°C o 1400°F e 1650°F, a seconda della lega). Questa è la temperatura di austenitizzazione.

A questo punto, la struttura cristallina dell'acciaio si trasforma dal suo stato a temperatura ambiente (ferrite e perlite) in una nuova struttura ad alta temperatura chiamata austenite. Questa nuova struttura ha la capacità unica di dissolvere il carbonio in una soluzione solida, che è la condizione preliminare essenziale per l'indurimento durante la successiva tempra.

Fase 3: Il Periodo di Mantenimento (Soaking)

Semplicemente raggiungere la temperatura target non è sufficiente. Il pezzo deve essere mantenuto a quella temperatura per un periodo specifico, noto come mantenimento (soaking).

Lo scopo del mantenimento è duplice. In primo luogo, assicura che l'intera sezione trasversale della parte, dalla superficie al nucleo, abbia raggiunto una temperatura uniforme. In secondo luogo, fornisce il tempo necessario affinché il carbonio e gli altri elementi leganti si dissolvano completamente e uniformemente nella struttura dell'austenite. Un tempo di mantenimento insufficiente è una causa primaria di una superficie dura ma di un nucleo morbido e debole.

Errori Comuni da Evitare

Il processo di riscaldamento è dove hanno origine la maggior parte dei difetti del trattamento termico. Comprendere questi errori comuni è cruciale per ottenere risultati prevedibili e di alta qualità.

Errore 1: Riscaldamento Troppo Rapido

Questo è l'errore più frequente. La conseguenza immediata è un elevato stress termico, che porta a distorsioni o crepe. Questo è particolarmente pericoloso per gli acciai per utensili e le parti con angoli acuti o drastici cambiamenti di spessore.

Errore 2: Temperatura di Mantenimento Errata

L'uso della temperatura sbagliata compromette l'intero processo.

- Sottostima (troppo bassa): La trasformazione in austenite sarà incompleta. Il carbonio non si dissolverà completamente e l'acciaio non raggiungerà la sua massima durezza potenziale dopo la tempra.

- Sovrastima (troppo alta): Questo provoca una crescita eccessiva dei grani cristallini all'interno dell'austenite. I grani grandi si traducono in un prodotto finale fragile e debole, anche se duro.

Errore 3: Ignorare l'Atmosfera del Forno

L'ambiente in cui l'acciaio viene riscaldato è estremamente importante. Il riscaldamento in presenza di ossigeno (come in un forno standard a combustione ad aria) può causare due problemi principali.

- Ossidazione (Scaglia): Uno strato di ossido di ferro, o scaglia, si forma sulla superficie. Questo altera le dimensioni finali del pezzo e può interferire con il processo di tempra.

- Decarburazione: L'ossigeno può reagire con e rimuovere il carbonio dalla superficie dell'acciaio. Una superficie decarburata non si indurirà correttamente, risultando in una "pelle" morbida sulla parte finita. L'uso di un forno a vuoto o l'introduzione di un'atmosfera protettiva può prevenire questo.

Abbinare la Tua Strategia di Riscaldamento al Tuo Obiettivo

Il protocollo di riscaldamento corretto dipende interamente da ciò che si cerca di ottenere.

- Se il tuo obiettivo principale è l'Indurimento: Riscalda lentamente e uniformemente alla precisa temperatura di austenitizzazione per la tua lega specifica, mantieni abbastanza a lungo affinché il nucleo raggiunga la temperatura, e poi procedi immediatamente alla tempra.

- Se il tuo obiettivo principale è la Ricottura (Ammorbidimento): Il processo di riscaldamento è simile all'indurimento, ma il raffreddamento che segue deve essere estremamente lento, spesso consentendo alla parte di raffreddarsi con il forno stesso.

- Se il tuo obiettivo principale è la Distensione (Stress Relieving): Riscalda a una temperatura ben al di sotto del punto di trasformazione critico, mantieni per uniformità, e poi raffredda lentamente. L'obiettivo è alleviare lo stress interno senza alterare la durezza del nucleo.

- Se il tuo obiettivo principale è la Cementazione (Indurimento Superficiale): Utilizza metodi come il riscaldamento a induzione o a fiamma che applicano calore intenso molto rapidamente e solo alla superficie, lasciando il nucleo inalterato prima della tempra.

In definitiva, padroneggiare l'applicazione controllata del calore è la base per un trattamento termico dell'acciaio prevedibile e di successo.

Tabella Riepilogativa:

| Fase | Obiettivo Chiave | Parametro Critico |

|---|---|---|

| 1. Riscaldamento Iniziale | Evitare stress termico e crepe | Velocità di riscaldamento lenta e uniforme |

| 2. Austenitizzazione | Trasformare la struttura dell'acciaio | Temperatura precisa (750-900°C) |

| 3. Mantenimento (Soaking) | Ottenere temperatura uniforme e dissoluzione del carbonio | Tempo di mantenimento sufficiente alla temperatura |

Ottieni risultati impeccabili nel trattamento termico con i forni da laboratorio di precisione KINTEK.

I nostri forni ad atmosfera controllata e a vuoto sono progettati per fornire il riscaldamento lento e uniforme essenziale per prevenire deformazioni, crepe e decarburazione. Che il tuo obiettivo sia l'indurimento, la ricottura o la distensione, l'attrezzatura KINTEK offre la precisione e l'affidabilità che il tuo laboratorio richiede.

Pronto a trasformare il tuo processo di trattamento dell'acciaio? Contatta i nostri esperti oggi per trovare la soluzione di forno perfetta per la tua lega e applicazione specifica.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali sono i diversi tipi di forni da laboratorio? Trova quello perfetto per la tua applicazione

- Qual è il trasferimento di calore di un forno a muffola? Comprendere il riscaldamento indiretto per la purezza

- Qual è la tolleranza di un forno a muffola? Una guida all'accuratezza e all'uniformità della temperatura

- Qual è l'uso principale del forno nell'industria chimica? Trattamento Termico Maestro per la Trasformazione dei Materiali

- Quanto tempo impiega il riscaldamento in una fornace a muffola? Scopri i fattori chiave per l'efficienza del tuo laboratorio