In sostanza, la deposizione fisica da vapore a fascio di elettroni (E-beam PVD) è un processo ad alto vuoto che utilizza un fascio focalizzato di elettroni ad alta energia per riscaldare e vaporizzare un materiale sorgente. Questo vapore viaggia quindi attraverso il vuoto e si condensa su un substrato più freddo, formando un film sottile e controllato con precisione. L'intero processo è gestito da un computer per controllare lo spessore, l'uniformità e le proprietà del materiale del film.

Il principio fondamentale della deposizione a fascio di elettroni è la sua capacità di trasferire un'energia immensa in un'area molto piccola. Ciò consente di vaporizzare anche materiali con punti di fusione estremamente elevati, offrendo un livello di versatilità e purezza del materiale difficile da ottenere con altri metodi.

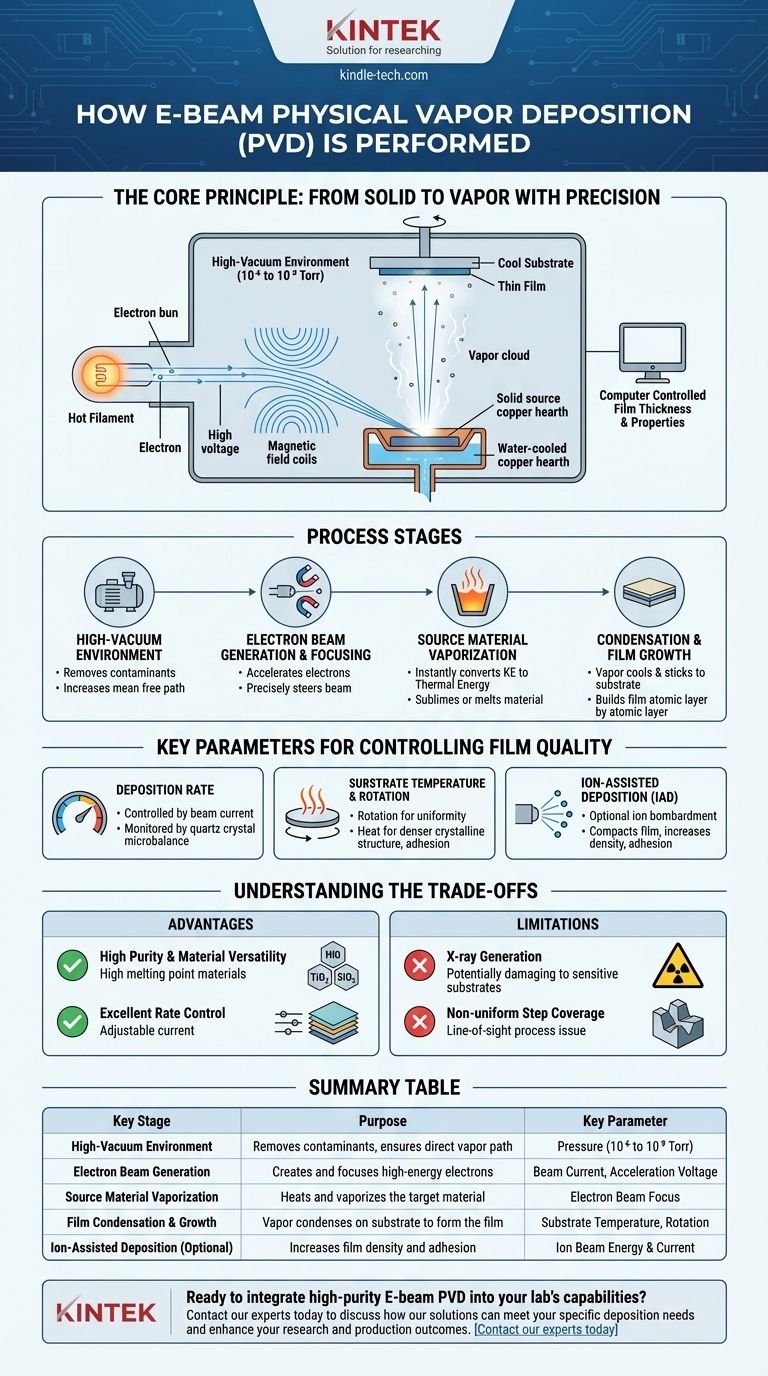

Il Principio Fondamentale: Dal Solido al Vapore con Precisione

La PVD a fascio di elettroni è una tecnica di deposizione a linea di vista eseguita all'interno di una camera ad alto vuoto. Ogni fase del processo è fondamentale per ottenere un film sottile uniforme e di alta qualità.

L'Ambiente ad Alto Vuoto

Innanzitutto, la camera di deposizione viene portata ad un alto vuoto, tipicamente tra 10⁻⁶ e 10⁻⁹ Torr. Questo è cruciale per due motivi: rimuove i gas atmosferici che potrebbero contaminare il film e aumenta il cammino libero medio, ovvero la distanza media che un atomo può percorrere prima di collidere con un'altra molecola di gas. Un lungo cammino libero medio assicura che il materiale vaporizzato viaggi direttamente verso il substrato senza disperdersi.

Generazione e Focalizzazione del Fascio di Elettroni

Un fascio di elettroni viene generato da un filamento caldo, solitamente in tungsteno. Un'alta tensione (diversi kilovolt) accelera questi elettroni verso il materiale sorgente. Campi magnetici vengono utilizzati per piegare e focalizzare con precisione il fascio di elettroni, indirizzandolo a colpire un punto specifico all'interno di un crogiolo o focolare in rame raffreddato ad acqua che contiene il materiale sorgente.

Vaporizzazione del Materiale Sorgente

All'impatto, l'energia cinetica degli elettroni viene istantaneamente convertita in intensa energia termica. Questo riscaldamento localizzato è così potente da provocare la sublimazione (passaggio da solido a gas) o la fusione e successiva evaporazione del materiale sorgente. Poiché il crogiolo stesso è raffreddato ad acqua, solo il materiale bersaglio si riscalda, minimizzando la contaminazione da parte del crogiolo.

Condensazione e Crescita del Film

La nuvola di vapore risultante viaggia in linea retta dalla sorgente al substrato, che è posizionato sopra. Quando gli atomi o le molecole di vapore caldo colpiscono la superficie relativamente fredda del substrato, perdono energia, si condensano e aderiscono alla superficie. Questo costruisce il film desiderato, uno strato atomico alla volta.

Parametri Chiave per Controllare la Qualità del Film

Le proprietà finali del film non sono casuali; sono dettate da un controllo attento di diversi parametri chiave del processo.

Velocità di Deposizione

La velocità di deposizione è controllata direttamente dalla corrente del fascio di elettroni. Una corrente più elevata fornisce più energia, aumentando il tasso di evaporazione e, di conseguenza, la velocità con cui il film cresce. Questa velocità viene monitorata in tempo reale, spesso con una microbilancia a cristallo di quarzo, consentendo un controllo preciso dello spessore finale del film.

Temperatura e Rotazione del Substrato

Il substrato viene spesso fatto ruotare per garantire che il vapore depositato lo ricopra uniformemente da tutte le angolazioni. Anche la temperatura del substrato è un parametro critico. Il riscaldamento del substrato può fornire agli atomi superficiali più energia per disporsi in una struttura cristallina più densa e ordinata e migliora l'adesione del film.

Deposizione Assistita da Ioni (IAD)

Per creare film eccezionalmente densi e durevoli, il processo può essere potenziato con una sorgente di ioni. Questa sorgente bombarda il film in crescita con un fascio di ioni a bassa energia (come l'argon). Questo bombardamento agisce come un martello su scala atomica, compattando il film, aumentandone la densità, migliorando l'adesione e riducendo lo stress interno.

Comprendere i Compromessi

Come ogni tecnologia, la PVD a fascio di elettroni presenta vantaggi e limitazioni distinti che la rendono adatta per applicazioni specifiche.

Vantaggio: Elevata Purezza e Versatilità dei Materiali

Il vantaggio principale del fascio di elettroni è la sua capacità di depositare materiali con punti di fusione molto elevati, come titanio, tungsteno e ossidi ceramici come TiO₂ o SiO₂. Il focolare raffreddato ad acqua previene la contaminazione che può verificarsi in altri metodi di evaporazione termica.

Vantaggio: Eccellente Controllo della Velocità

La corrente del fascio di elettroni può essere regolata quasi istantaneamente. Ciò fornisce un controllo dinamico e preciso sulla velocità di deposizione, fondamentale per fabbricare strutture complesse come rivestimenti ottici multistrato.

Limitazione: Generazione di Raggi X

L'impatto di elettroni ad alta energia sul materiale sorgente può generare raggi X. Sebbene la camera sia schermata, questa radiazione può potenzialmente danneggiare substrati sensibili, come alcuni componenti elettronici o polimeri.

Limitazione: Copertura di Passo Non Uniforme

Poiché il fascio di elettroni è un processo a linea di vista, può avere difficoltà a rivestire uniformemente superfici tridimensionali complesse con bordi netti o trincee profonde. Le "ombre" proiettate da queste caratteristiche si traducono in un rivestimento più sottile o inesistente in quelle aree.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della PVD a fascio di elettroni dipende interamente dai requisiti del materiale e dalle esigenze dell'applicazione.

- Se il tuo obiettivo principale è depositare film ottici di elevata purezza o metalli refrattari: La PVD a fascio di elettroni è una scelta ideale grazie alla sua sorgente ad alta energia e all'ambiente di evaporazione pulito.

- Se il tuo obiettivo principale è creare pile multistrato complesse con spessore preciso: L'eccellente controllo della velocità della PVD a fascio di elettroni la rende una tecnologia superiore a questo scopo.

- Se il tuo obiettivo principale è produrre rivestimenti densi e robusti dal punto di vista ambientale: La combinazione della PVD a fascio di elettroni con la deposizione assistita da ioni (IAD) produrrà una qualità del film e una durabilità superiori.

- Se il tuo obiettivo principale è rivestire parti 3D complesse con elevata uniformità: Dovresti considerare metodi PVD alternativi come lo sputtering, che è meno direzionale e offre una migliore copertura di passo.

In definitiva, la deposizione a fascio di elettroni è uno strumento potente e versatile per creare film sottili ad alte prestazioni quando la precisione, la purezza e la flessibilità dei materiali sono fondamentali.

Tabella Riassuntiva:

| Fase Chiave | Scopo | Parametro Chiave |

|---|---|---|

| Ambiente ad Alto Vuoto | Rimuove i contaminanti, assicura un percorso diretto del vapore | Pressione (da 10⁻⁶ a 10⁻⁹ Torr) |

| Generazione del Fascio di Elettroni | Crea e focalizza elettroni ad alta energia | Corrente del Fascio, Tensione di Accelerazione |

| Vaporizzazione del Materiale Sorgente | Riscalda e vaporizza il materiale bersaglio | Focalizzazione del Fascio di Elettroni |

| Condensazione e Crescita del Film | Il vapore si condensa sul substrato per formare il film | Temperatura e Rotazione del Substrato |

| Deposizione Assistita da Ioni (Opzionale) | Aumenta la densità e l'adesione del film | Energia e Corrente del Fascio Ionico |

Pronto a integrare la PVD a fascio di elettroni ad alta purezza nelle capacità del tuo laboratorio? KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi i sistemi di evaporazione a fascio di elettroni, per aiutarti a ottenere film sottili precisi e ad alte prestazioni per ottica, elettronica e altro ancora. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di deposizione e migliorare i risultati della tua ricerca e produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili